Nghiên cứu ảnh hưởng của các yếu tố đến quá trình tạo keo tanin – glyoxal từ nguồn vỏ cây keo lá tràm và thử ứng dụng của keo sản phẩm

1. Tính cấp thiết của đề tài

Ngày nay, các vật liệu kết dính và chất dẻo mới có nguồn gốc từ thực vật đang được các nhà khoa học quan tâm nghiên cứu và áp dụng để sản xuất các chi tiết vật dụng trong cuộc sống và máy móc khác nhau. Đặc biệt, đối với ngành sản xuất các vật liệu ván gỗ nhân tạo thì nhu cầu sử dụng các chất kết dính là rất lớn.

Do có những đặc tính cơ lý ưu việt, kiểu dáng màu sắc phong phú, nên đồ mộc làm từ ván gỗ nhân tạo được người tiêu dùng rất ưa chuộng. Ngoài ra, do nguồn gỗ khai thác từ tự nhiên ngày càng cạn kiệt; vì vậy sản xuất ván gỗ nhân tạo là hướng ưu tiên đầu tư của Nhà nước để xuất khẩu và giải quyết nguồn nguyên liệu rừng trồng. Trong quá trình sản xuất ván gỗ nhân tạo, người ta thường sử dụng các loại keo như phenol formaldehyde (PF), phenol resorcin formaldehyde (PRF), urea formaldehyde (UF), melamin formaldehyde (MF) và các dạng biến tính của chúng. Tuy nhiên, việc sử dụng các loại keo dán bắt nguồn từ các hóa chất của công nghiệp dầu mỏ thường có giá thành đắt, gây độc hại với môi trường và dần trở nên khan hiếm, cạn kiệt. Do vậy, xu hướng nghiên cứu tìm các chất không độc hại để thay thế một phần hoặc toàn bộ nguyên liệu gốc dầu mỏ bằng các nguyên liệu tái tạo có nguồn gốc thực vật là công nghệ hấp dẫn về mặt kinh tế và môi trường đang được các nhà khoa học trên thế giới quan tâm. Một trong số đó là các hợp chất tanin được tách ra từ các loài thực vật và được sử dụng cho tổng hợp keo tanin-glyoxal, cũng như các dạng biến tính của chúng để ứng dụng trong dán gỗ và các lĩnh vực kết dính khác. Các loại keo tanin-glyoxal được tổng hợp từ nguồn nguyên liệu tanin tách ra từ thực vật không phát tán ra formaldehyde – là chất gây ung thư – trong quá trình sử dụng cho công nghiệp ván gỗ ép nhân tạo.

Việt Nam là một nước nhiệt đới với hệ thực vật phong phú, trong đó có nhiều loài thực vật có chứa hợp chất tanin với hàm lượng tương đối cao như keo lá tràm, thông,… Đặc biệt là khu vực miền trung là nơi có nhiều rừng thông, keo lá tràm,…; đây là nguồn nguyên liệu cho tanin rất lớn. Tuy nhiên, các loài cây này thường được người dân sử dụng để lấy gỗ, còn phần vỏ chứa tanin thì bị bỏ đi gây lãng phí và ô nhiễm trường. Ngoài ra, một số nhà máy sản xuất nguyên liệu bột giấy từ cây keo lá tràm đã thải ra một lượng vỏ rất lớn có chứa tanin, vỏ của chúng có mùi hôi nên thường gây ô nhiễm môi trường nặng cho khu vực xung quanh. Do vậy, việc nghiên cứu chiết tách tanin từ vỏ cây keo lá tràm để chế tạo keo tanin-glyoxal sẽ có ý nghĩa quan trọng về mặt khoa học và thực tiễn trong việc tổng hợp một loại keo dán có giá thành rẻ, thân thiện môi trường và đáp ứng được một phần nhu cầu sử dụng các loại keo dán cho ngành sản xuất ván gỗ ép; cũng như các ngành có liên quan đến keo dán khác mà thực tế hiện nay chúng ta phải nhập các loại keo dán gỗ từ nước ngoài. Đồng thời, kết quả nghiên cứu của đề tài sẽ mở thêm ứng dụng của hợp chất tanin được chiết tách từ nguồn nguyên liệu thực vật phong phú và tái tạo được ở nước ta, tạo công ăn việc làm và tăng nguồn thu nhập cho người dân.

Vì vậy, chúng tôi chọn đề tài “Nghiên cứu ảnh hưởng của các yếu tố đến quá trình tạo keo tanin – glyoxal từ nguồn vỏ cây keo lá tràm và thử ứng dụng của keo sản phẩm” để làm luận văn tốt nghiệp với mong muốn tìm hiểu thêm về khả năng sử dụng của các sản phẩm có sẵn trong tự nhiên tại địa phương.

– Tìm điều kiện tối ưu để chiết tách tanin từ vỏ keo lá tràm.

– Tìm điều kiện tối ưu cho quá trình tạo ra keo dán gỗ tanin-gloxal từ tanin của vỏ keo lá tràm.

– Ứng dụng keo dán gỗ tanin-glyoxal tạo gỗ ép MDF

3. Đối tượng và phạm vi nghiên cứu

– Đối tượng: Vỏ cây keo lá tràm.

– Phạm vi nghiên cứu: Khảo sát các yếu tố ảnh hưởng đến quá trình chiết tách tanin; khảo sát các yếu tố ảnh hưởng đến quá trình tạo keo tanin-glyoxal; ứng dụng tạo tấm ván ép.

4. Phương pháp nghiên cứu

– Chiết tách tannin.

– Tổng hợp keo tanin-glyoxal.

– Xác định một số nhóm chức của keo bằng phổ hồng ngoại IR.

– Xác định các tính chất hóa lý của keo tanin-glyoxal.

– Tạo tấm ván ép MDF

* Ý nghĩa khoa học và thực tiễn của đề tài

–Ý nghĩa khoa học

+ Tìm điều kiện tối ưu cho quá trình chiết tách tanin trong vỏ keo lá tràm.

+ Tìm điều kiện tối ưu cho quá trình tạo keo.

+ Tạo tấm ván ép MDF.

– Ý nghĩa thực tiễn

+ Tìm hiểu các ứng dụng quan trọng của tanin.

+ Nâng cao giá trị sử dụng của cây keo lá tràm trong đời sống.

Nội dung chia thành 3 chương

Chương 1: TỔNG QUAN LÝ THUYẾT

Chương 2: NGUYÊN LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

Chương 3: KẾT QUẢ VÀ THẢO LUẬN

CHƯƠNG 1

TỔNG QUAN LÝ THUYẾT

1.1. TỔNG QUAN VỀ KEO LÁ TRÀM

1.1.1. Sơ lược chi keo

1.1.2. Sơ lược về keo lá tràm

1.1.3. Phân loại keo lá tràm

1.1.4. Đặc điểm keo lá tràm

Keo lá tràm là dạng cây gỗ lớn, chiều cao có thể đạt tới 30 m. Loài cây này phân cành thấp và có tán rộng.

Lá cây là lá giả, do lá thật bị tiêu giảm, bộ phận quang hợp là lá giả, được biến thái từ cuống cấp một, quan sát kỹ có thể thấy dấu vết của tuyến hình chậu còn ở cuối lá giả có hình dạng cong lưỡi liềm, kích thước lá giả rộng từ 3-4 cm, dài từ 6-13 cm trên lá giả có khoảng 3 gân dạng song song, ở cuối lá có một tuyến hình chậu.

Hoa tự dạng bông đuôi sóc, tràng hoa màu vàng. Quả dạng đậu xoắn, hạt màu đen, có rốn hạt khá dài màu vàng như màu của tràng hoa. Vỏ cây có rạn dọc, màu nâu xám.

1.1.5. Sự phân bố

1.1.6. Hướng sử dụng

1.2. TỔNG QUAN VỀ KEO DÁN

1.2.1. Lịch sử tìm ra keo dán

1.2.2. Định nghĩa về keo dán

Nếu ta hiểu theo nghĩa thông thường, keo dán là những chất có khả năng kết dính được vật liệu một cách tương đối bền chắc nhờ vào tác dụng bề mặt của mình.

Thuật ngữ “keo dán” được coi như một khái niệm chung bao gồm các loại vật liệu khác nhau như xi măng, hồ, keo, chất nhầy. Tất cả có thể được sử dụng thay thế cho nhau, nhưng thuạt ngữ “ keo dán” thường được sử dụng nhiều nhất.

1.2.3. Các chức năng của keo dán

Chức năng cơ bản của keo dán là để nối kết các phần của vật liệu lại với nhau. Chức năng này được thực hiện bằng sự truyền mạch đồng loạt từ phân tử này sang phân tử khác trong hệ vật liệu cần dán có sự tham gia của các vật liệu cơ học. Với sự đóng kín kiểu cơ học, độ bền của cấu trúc được giới hạn ở các vùng của các bộ phận tiếp xúc với vật liệu.

Keo dán có thể được sử dụng để dán các kim loại, chất dẻo, gốm, sứ, cao su và những hợp chất của những nguyên liệu khác.

1.2.4. Các tính chất quan trọng của keo dán

– Có khả năng lấp đầy lỗ hổng.

– Liên kết được các bề mặt bẩn.

– Chống chịu được sự va chạm.

– Có khả năng chịu tải.

– Chịu nhiệt và chịu lạnh.

– Dễ thích nghi với thời tiết

1.2.5. Phân loại keo dán

a. Keo có nguồn gốc tự nhiên và tổng hợp

b. Sự phân loại theo thành phần hóa học

1.2.6. Keo dán gỗ

1.2.7. Keo tanin-glyoxal

1.3. TỔNG QUAN VỀ TANIN

1.3.1. Khái niệm về tanin

Từ “tanin” được dùng đầu tiên vào năm 1976 để chỉ những chất có mặt trong dịch chiết thực vật có khả năng kết hợp với protein của da sống động vật làm cho da biến thành da thuộc không thối và bền. Do đó, tanin được định nghĩa là những hợp chất hữu cơ thuộc loại polyphenol rất phổ biến ở những thực vật có vị chát, chủ yếu ở mô của thực vật có mạch.

Sở dĩ tanin có tính chất thuộc da là do cấu trúc hoá học của tanin có nhiều nhóm OH phenol tạo được nhiều liên kết hydro với các mạch polypeptid của protein trong da. Phân tử tanin càng lớn thì sự kết hợp này càng chặt chẽ.

Ngoài ra, nhờ những đặc tính lý hóa khác mà tanin được sử dụng trong công nghiệp nhuộm và cả trong y học, dược học, công nghiệp đồ uống…

Cuối thế kỉ 18, người ta tiến hành các thí nghiệm đầu tiên về tách chiết các chất hoạt động từ dung dịch nước sau khi chiết rễ và gỗ các loại cây lá nhọn có tính thuộc da. Sự tách chiết này dựa trên cơ sở liên kết của chúng với các protein trong da, vì vậy chúng có tên “các chất chiết thuộc da” và không bao lâu sau chúng được thay bằng thuật ngữ “chất thuộc” mà tiếng Latinh gọi là “tanin”.

1.3.2. Phân loại tanin

1.3.3. Tính chất của tanin

a. Tính chất vật lí của tanin

b. Tính chất hóa học của tanin

– Tanin tạo kết tủa với muối sắt (III), tuỳ loại mà cho màu xanh đen (tanin thuỷ phân) hoặc xanh lá cây đậm (tanin ngưng tụ).

– Kết tủa với gelatin: Dung dịch tanin 0,5 – 1% khi thêm vào dung dịch gelatin 1% có chứa 10% NaCl thì sẽ có kết tủa.

– Kết tủa với muối kim loại: Tanin cho kết tủa với các muối của kim loại nặng như chì, thủy ngân, kẽm, sắt. nên làm giảm sự hấp thụ của những chất này trong ruột, vì vậy được ứng dụng để giải độc trong những trường hợp ngộ độc alcaloid và kim loại nặng.

Phản ứng Stiasny: Để phân biệt 2 loại tanin người ta dựa vào phản ứng Stiasny: Lấy 50 ml dung dịch tanin, thêm 10ml formol và 5ml HCl đun nóng trong vòng 10 phút. Tanin pyrocatechic thì cho kết tủa đỏ gạch còn tanin pyrogallic không kết tủa. Nếu trong dung dịch có 2 loại tanin thì sau khi lọc kết tủa, cho vào dung dịch lọc CH3COONa rồi thêm muối sắt (III), nếu có mặt tanin pyrogallic thì sẽ có kết tủa xanh đen.

Tanin bị oxi hóa hoàn toàn dưới tác dụng của KMnO4 hoặc hỗn hợp cromic trong môi trường axit. Tính chất này dùng để định lượng tanin với chất chỉ thị là indigocarmin.

1.3.4. Ứng dụng của tanin

a. Tạo phức với ion kim loại

b. Sử dụng làm chất chống oxi hóa

c. Sử dụng trong y học

d. Sử dụng trong kĩ nghệ thuộc da

1.3.5. Tình hình nghiên cứu và sử dụng tanin

a. Trong đời sống và trong y, dược học

b. Trong công nghiệp

c. Những thực vật chứa nhiều tanin

1.4. MỘT SỐ LOẠI GỖ CÔNG NGHIỆP THƯỜNG ĐƯỢC SỬ DỤNG

1.4.1. Gổ Veneer

1.4.2. Gỗ PB – Particle board – Ván gỗ dăm

1.4.3. Gỗ MFC – Melamine Faced Chipboard

1.4.4. Gỗ HDF – High Density fiberboard

1.4.5. Gỗ PW – Plywood – Gỗ ván ép – Gố dán

1.4.6. Gỗ MDF – Medium Density fiberboard – Gỗ ép

CHƯƠNG 2

NGUYÊN LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. NGUYÊN LIỆU, HÓA CHẤT TỔNG HỢP KEO TANIN-GLYOXAL

2.1.1. Tanin rắn

Tanin rắn được tách ra từ vỏ keo lá tràm

2.1.2. Glyoxal

2.1.3. Dung dịch NaOH 33%

2.1.4. Natri sunfit

2.2. NHỮNG HÓA CHẤT KHÁC

2.2.1. Dung dịch KMnO4 0,1N

2.2.2. Dung dịch Indigocarmin 0,1% trong H2SO4

2.2.3. Axit clohidric

2.2.4. Axit oxalic

2.2.5. Urotrophin

2.3. PHƯƠNG PHÁP NGHIÊN CỨU

2.3.1. Xác định một số chỉ tiêu hóa lý và định tính tanin

a. Xác định độ ẩm

b. Xác định hàm lượng tro

c. Định tính tanin

d. Định tính phân biệt tanin ngưng tụ và tanin thủy phân

2.3.2. Nghiên cứu một số yếu tố ảnh hưởng đến quá trình chiết tách tanin

a. Dụng cụ, thiết bị

b. Quy trình tách tanin

Chiết ở cùng

nhiệt độ, thời gian

Lọc lấy

dung dịch chiết

Định mức

1000 ml

Hàm lượng tanin

Hình 2.2. Sơ đồ tách tanin

Cho 5g bột vỏ keo lá tràm vào Vml nước, điều chỉnh pH. Sau khi đun cách thủy ở 800C, trong thời gian 90 phút. Lọc lấy dung dịch chiết.

Định mức các dịch chiết thu được đến 1000 ml bằng bình định mức 1000 ml. Lấy 10ml định lượng tanin trong bột vỏ theo phương pháp Lowenthal. Khảo sát các yếu tố pH, Na2SO3 và thể tích nước.

c. Định lượng tanin trong bột vỏ theo phương pháp Lowenthal

Tiến hành định lượng theo phương pháp Lowenthal

Chuẩn bị 2 bình tam giác 250 ml cho mỗi lần thí nghiệm, một bình làm thí nghiệm, một bình đối chứng.

Lấy chính xác 20 ml dung dịch chiết cho vào mỗi bình tam giác:

+ Bình thí nghiệm: Cho thêm 1 ml dung dịch Indigocarmine 0,1 % và 80 ml nước cất. Chuẩn độ bằng dung dịch KMnO4 0,1N cho đến khi dung dịch chuyển sang màu vàng không lẫn màu xanh. Ghi lại kết quả (a).

+ Bình đối chứng: Cho thêm 10 muỗng than hoạt tính, lắc đều gia nhiệt ở 50oC trong khoảng 1 giờ, sau đó lọc lấy dung dịch. Dùng nước cất nóng (50oC) để tráng bình và giấy lọc (dịch lọc thu được phải trắng trong, không còn màu vàng, nếu không phải tiếp tục dùng than hoạt tính để hấp phụ màu). Sau đó, thêm vào dung dịch lọc 1 ml Indigocarmine 0,1 %. Chuẩn độ bằng dung dịch KMnO4 0,1N cho đến khi dung dịch chuyển sang màu vàng không còn lẫn màu xanh. Ghi lại kết quả (b).

Mỗi thí nghiệm lặp lại 3-4 lần, lấy kết quả trung bình

Tiến hành thí nghiệm với mẫu dịch chiết từ 3 dung môi, lấy kết quả so sánh.

Hàm lượng tanin tách ra được từ mẫu vỏ bột keo lá tràm được tính theo công thức: X%=(a-b).V.k.100/ vc

X: hàm lượng tanin tách ra từ mẫu vỏ bột keo lá tràm (%).

a: lượng KMnO4 chuẩn độ ở bình thí nghiệm (ml).

b: lượng KMnO4 chuẩn độ ở bình đối chứng (ml).

V: thể tích toàn bộ dịch chiết = 1000 (ml).

v: thể tích dịch chiết dùng phân tích = 10 (ml).

c: khối lượng mẫu vỏ bột keo lá tràm = 5 (g).

k: hệ số tanin = 0,00582 (1 ml dung dịch KMnO4 0,1N ứng 0,00582g tanin)

2.3.3. Định lượng tanin trong mẫu sau khi cô cạn, xác định chỉ số Stiasny của tanin rắn, phổ hồng ngoại (IR)

a. Định lượng tanin trong mẫu rắn sau khi cô cạn.

Cân 2g mẫu tanin rắn, hòa tan vào nước nóng, lọc vào bình định mức rồi định mức lên 250ml. Tiến hành định lượng bằng phương pháp Lowenthal tương tự như trên.

b. Nghiên cứu chỉ số Stiasny của tanin rắn.

Tiến hành nghiên cứu chỉ số Stiasny bằng phản ứng của tanin rắn với HCHO trong môi trường axit HCl

– Lấy 5g mẫu vỏ khô đã tán bột, thêm vào 100ml dung môi nước, chiết trong 2h ở 900C thu được dịch chiết. Để nguội dịch chiết và lọc vào bình định mức 500 ml, dùng nước cất pha loãng đến vạch.

– Lấy ra 100ml dung dịch cho vào bình cầu 250 ml, thêm vào bình 40ml HCHO 37% và 10ml HCl đặc, đun hồi lưu trong bếp cách thủy trong thời gian 30 phút, ở 900C, lấy ra để nguội lọc lấy kết tủa. Rửa sạch kết tủa, sấy khô và cân được khối lượng m1.

– Song song tiến hành đem 100ml dung dịch đi đuổi dung môi ở 600C, thu được chất rắn có khối lượng m2.

Công thức tính: % tanin = m1*100 / m2

c. Phương pháp phân tích phổ hồng ngoại (IR)

2.3.4. Nghiên cứu ảnh hưởng các yếu tố đến quá trình tổng hợp keo tanin-glyoxal

Cho m(g) tanin vào bình cầu 250ml, thêm 100ml H2O, và 0,4g Na2SO3, hoàn lưu trong bếp cách thủy trong 90 phút, ở 900C nhằm depolyme hóa polyphenol.

Lấy dung dịch tanin ra cho V ml glyoxal, sau đó điều chỉnh pH bằng dung dịch NaOH 33%.

Tiến hành khảo sát các yếu tỉ lệ khối lượng tanin : thể tích glyoxal;thời gian; pH;nhiệt độ.

Điều chỉnh pH không đổi trong quá trình tổng hợp trừ khoảng thời gian 1h trước điểm kết thúc.

Tannin rắn

Gia nhiệt

Depolyme hóa

Chỉnh pH

Gia nhiệt

Khuấy

Trùng ngưng

Lọc

Sấy

Keo

Hình 2.4. Sơ đồ tổng hợp keo tanin-glyoxal

2.3.5. Nghiên cứu tính chất của keo dán tanin-glyoxal

a. Phổ hồng ngoại keo sản phẩm

b. Hàm lượng rắn (TDS)

Lấy khoảng m1 (g) keo dạng đặc quánh (m1 khoảng 1 – 2g), sấy khô ở 1050C 1.50C trong 3h, để nguội trong bình hút ẩm và đem cân lại được khối lượng m2 ta xác định hàm lượng rắn của keo theo công thức:

%TDS= m2*100/m1

c. Độ nhớt dung dịch keo

Lấy khoảng 20ml dung dịch keo đặc quánh và đo độ nhớt bằng nhớt kế Canon Y683 ở 250C.

d. pH

pH của keo được xác định bằng máy đo pH Denver Instrument Basic ở 2510C.

f. Tỉ trọng

Bình tỷ trọng hay còn gọi là bình picnomet , được sử dụng trong trường hợp đo các chất lỏng cần độ chính xác cao và lượng chất lỏng có ít. Khi sử dụng bình picnomet, trước hết phải rửa thật sạch, tráng cồn và để thật khô tự nhiên (tránh sấy khô vì có thể làm giản nở thể tích), sau đó đem cân để lấy khối lượng của bình mbình.

Nếu đo tỷ trọng dung dịch và nước thì ta cho nước vào bình picnomet (chú ý là mao quản trên nắp không được có bọt khí và phải đầy), lau khô bình picnomet và đem cân sẽ được khối lượng nước mnước , lại rửa sạch và tráng cồn để thật khô tự nhiên, sau đó cho dung dịch cần đo vào, lau khô và đem cân ta được khối lượng của dung dịch.

Tỷ trọng của dung dịch tính theo công thức sau:

(mdd-mbình)/(mnước – mbình)

e. Thời gian gel hóa

Trộn keo với chất đóng rắn urotrophin và axit oxalic với tỉ lệ 60% : 20%: 20%, sau khi trộn lấy khoảng 10g hỗn hợp keo cho vào ống nghiệm và giữ ở nhiệt độ 2510C. Ghi lại thời gian gel hóa.

2.3.6. Nghiên cứu ứng dụng tạo tấm ép của keo tanin-glyoxal

a. Quy trình tạo tấm ép

Bột gỗ lấy về được sàn lọc để thu được bột có cùng kích thước. Hòa tan mg keo, 0,4g urotropin, 0,4g axit oxalic vào cốc chứa 200ml nước cất rồi cho 50g bột gỗ vào; ngâm trong 48h, lấy ra sấy khô ở 700C trong 12h nhằm loại bỏ nước.

Cho hỗn hợp keo và bột gỗ vào khuôn ép và ép trên máy ép nhiệt ở 1600C, 100kg/cm2 trong 45 phút.

Bột gỗ thô

Sàn lọc

Ngâm

Sấy

Ép gia nhiệt

MDF thành phẩm

Hình 2.8. Sơ đồ quy trình tạo tấm ép

b. Độ bền kéo vật liệu

c. Độ bền uốn vật liệu

d. Phương pháp phân tích SEM

CHƯƠNG 3

KẾT QUẢ VÀ THẢO LUẬN

3.1. XÁC ĐỊNH MỘT SỐ CHỈ TIÊU HÓA LÍ VÀ ĐỊNH TÍNH TANIN

3.1.1. Xác định độ ẩm

Tiến hành xác định độ ẩm mẫu bột khô bằng phương pháp sấy khô đến sản phẩm không đổi. Kết quả thu được trình bày ở bảng 3.1.

W = (m1 – m2)*100/(m1 – m0) (%)

Bảng 3.1. Độ ẩm mẫu bột

| m0 | m1 | m2 | W (%) | Trungbình |

| 21.8342 | 23.4531 | 23.2755 | 10.970 | 10.976 |

| 22.0243 | 23.6725 | 23.4915 | 10.982 |

Độ ẩm mẫu ban đầu là 10.976%

3.1.2. Xác định hàm lượng tro

Bảng 3.2. Hàm lượng tro của mẫu bột

| m0 | m1 | m2 | H (%) | Trung bình |

| 21.8343 | 27.0703 | 26.2725 | 15.236 | 15.244% |

| 22.0244 | 26.9464 | 26.1960 | 15.251 |

Vậy mẫu keo lá tràm nghiên cứu có hàm lượng tro là 15.244%

3.1.3. Định tính

Khi nhỏ vào dịch chiết vài giọt FeCl3 5%, thấy hỗn hợp chuyển sang màu xanh đen là phản ứng dương tính. Vậy dịch chiết có tanin.

3.1.4. Định tính phân biệt tanin ngưng tụ và tanin

Tiến hành phản ứng của dịch chiết với HCHO trong môi trường axit HCl ta thấy có xuất hiện nhiều kết tủa vón màu đỏ gạch chứng tỏ có tanin ngưng tụ.

Dịch lọc sau khi loại bỏ kết tủa cho màu xanh rêu khi cho dung dịch CH3COONa dư + vài giọt dung dịch FeCl3, chứng tỏ có tanin

3.2. NGHIÊN CỨU MỘT SỐ YẾU TỐ ẢNH HƯỞNG ĐẾN QUÁ TRÌNH CHIẾT TÁCH TANIN

3.2.1. Ảnh hưởng của pH

Bảng 3.3. Ảnh hưởng của pH

| STT | pH | a (ml) | b (ml) | X (%) |

| 1 | 4 | 0.9 | 0,3 | 6.984 |

| 2 | 6 | 0.8 | 0.2 | 7.826 |

| 3 | 8 | 0.9 | 0.2 | 8.148 |

| 4 | 10 | 1.4 | 0.5 | 10.476 |

| 5 | 12 | 1.6 | 0,5 | 12.804 |

| 6 | 14 | 1.7 | 0.5 | 13.968 |

Kết quả cho thấy khối lượng lượng tanin tách ra từ mẫu bột vỏ keo lá tràm lớn nhất ở pH=14. Nguyên nhân có thể do ở môi trường kiềm, các nhóm phenol tác dụng tạo ra muối dễ tan trong dung môi nước, vì vậy tanin được tách ra nhiều hơn

3.2.2. Ảnh hưởng của Na2SO3

Dựa vào điều kiện tốt nhất của pH là 14, tiến hành khảo sát ảnh hưởng của yếu tố khối lượng Na2SO3 với khối lượng là 0; 0.2; 0.4; 0.6; 0.8 ở điều kiện pH = 14, nhiệt độ 800C.

Bảng 3.4. Ảnh hưởng của Na2SO3

| STT | Khối lượng Na2SO3 (g) | a (ml) | b (ml) | X (%) |

| 1 | 0 | 1.7 | 0.6 | 12.804 |

| 2 | 0.2 | 1.8 | 0.6 | 13.968 |

| 3 | 0.4 | 2.0 | 0.7 | 15.132 |

| 4 | 0.6 | 1.85 | 0.6 | 14.55 |

| 5 | 0.8 | 1.85 | 0.7 | 13.386 |

Kết quả nghiên cứu cho thấy,quá trình tách tanin sử dụng natri sulfit thu được lượng chất rắn lớn hơn không sử dụng natri sunfit và đạt giá trị tốt nhất ở tỉ lệ 5g tanin: 0.4g natri sufit

Giải thích:

Có thể giải thích kết quả nghiên cứu trên là do Na2SO3 tham gia depolyme hóa tanin trong vỏ keo lá tràm tạo thành các chất dễ dàng bị hòa tan vào dung môi H2O hơn. Vì vậy, lượng tanin thu được khi dùng natrisufit lớn hơn lượng tanin khi không dùng natri sufit. Mặc khác, khi dùng nhiều Na2SO3 thì có hiện tượng giảm lượng tanin tách ra do Na2SO3 cũng cắt mạch các chất hữu, các tạp chất được tạo ra nhiều hơn ngăn cản tanin được tách ra.

3.2.3. Ảnh hưởng thể tích nước

Tiến hành khảo sát ảnh hưởng của yếu tố thể tích nước với điều kiện 0.4 gam Na2SO3, nhiệt độ 800C với thể tích nước khác nhau là 50ml, 100ml,150ml, 200ml, 250ml,300ml. Kết quả thu được thể hiện ở bảng 3.5.

Bảng 3.5. Ảnh hưởng thể tích nước

| STT | Thể tích nước (ml) | a (ml) | b (ml) | X (%) |

| 1 | 50 | 1.4 | 0.5 | 10.476 |

| 2 | 100 | 1.6 | 0.5 | 12.804 |

| 3 | 150 | 2.00 | 0.7 | 15.132 |

| 4 | 200 | 1.95 | 0.6 | 15.714 |

| 5 | 250 | 2.00 | 0.6 | 16.296 |

| 6 | 300 | 2.00 | 0.6 | 16.296 |

Kết quả cho thấy lượng tanin tách ra từ mẫu bột vỏ keo lá tràm lớn nhất khi thể tích nước là 300ml. Có thể giải thích kết quả nghiên cứu trên là do lượng nước càng lớn thì lượng tanin hòa tan càng nhiều vào dung môi, do đó lượng tanin chiết ra càng lớn.

Nói tóm lại: Điều kiện tối ưu cho quá trình chiết tách tanin là tỉ lệ khối lượng bột gỗ : thể tích nước = 5g : 300ml, pH = 14 và khối lượng Na2SO3 là 0.4 gam.

3.3. ĐỊNH LƯỢNG TANIN, XÁC ĐỊNH CHỈ SỐ STIASNY CỦA TANIN RẮN, PHỔ HỒNG NGOẠI IR

3.3.1. Định lượng tanin trong mẫu rắn

Cân 2g mẫu tanin rắn, hòa tan vào nước nóng, lọc vào bình định mức rồi định mức lên 250ml. Tiến hành định lượng bằng phương pháp Lowenthal tương tự như ở mẫu bột khô ban đầu.

Bảng 3.6. Hàm lượng tanin trong mẫu tanin rắn tách ra

| Số lần làm TN | A | b | X (%) |

| 1 | 14.7 | 3.1 | 84.39 |

| 2 | 15.0 | 3.5 | 83.66 |

| 3 | 14.9 | 3.5 | 82.94 |

| Trung bình | 14.87 | 3.37 | 83.66 |

Từ kết quả bảng trên thì hàm lượng tanin trong mẫu tanin rắn tách ra là 83.66%.

3.3.2. Xác định chỉ số Stiasny

Bảng 3.7. Chỉ số stiasny của tanin

| Lần | m1 | m2 | % tanin |

| 1 | 0.055 | 0.073 | 75.34 |

| 2 | 0.050 | 0.071 | 70.42 |

| 3 | 0.057 | 0.078 | 73.084 |

| Trung bình | 0.054 | 0.074 | 72.948 |

Từ kết quả trên ta thấy chỉ số stiasny của tanin là 72.948%

3.3.3. Phổ hồng ngoại IR

3.4. NGHIÊN CỨU ẢNH HƯỞNG CÁC YẾU TỐ ĐẾN QUÁ TRÌNH TỔNG HỢP KEO TANIN-GLYOXAL

3.4.1. Ảnh hưởng của tỉ lệ khối lượng tanin : thể tích glyoxal

Tiến hành khảo sát tỉ lệ khối lượng tanin : thể tích glyoxal theo quy trình tổng hợp đã nêu với các tỉ lệ 3g: 5ml, 3g: 10ml, 3g: 15ml, 3g: 30ml ở điều kiện pH = 14, thời gian 3h, nhiệt độ 800C.

Sản phẩm keo thu được tiến hành đuổi dung môi và đo độ nhớt ta được kết quả như bảng 3.9.

Bảng 3.9. Ảnh hưởng của tỉ lệ khối lượng tanin : thể tích glyoxal

| Tỉ lệ (g : ml) | 3g:5ml | 3g:10ml | 3g:15ml | 3g:20ml |

| Thời gian chảy (s) | 3316 | 3755 | 5405 | 4502 |

| Độ nhớt (cSt) | 407.868 | 461.865 | 664.815 | 553.746 |

Kết quả cho thấy, khi tăng thể tích glyoxal thì độ nhớt tăng lên, đến tỉ lệ 3g : 15ml độ nhớt lại giảm xuống. Nên tỉ lệ khối lượng tanin : thể tích glyoxal tốt nhất là 3g : 15 ml.

3.4.2. Ảnh hưởng của thời gian

Dựa vào điều kiện tối ưu của tỉ lệ khối lượng tanin : thể tích glyoxal tối ưu là 3g : 15 ml, tiến hành khảo sát ảnh hưởng của yếu tố thời gian với các khoảng thời gian là 2h, 3h, 4h, 5h ở điều kiện pH = 14, nhiệt độ 800C. Kết quả thu được thể hiện ở bảng 3.10.

Bảng 3.10. Ảnh hưởng của yếu tố thời gian đến độ nhớt cuả keo

| Thời gian (h) | 2h | 3h | 4h | 5h |

| Thời gian chảy (s) | 2835 | 5403 | 5765 | 6640 |

| Độ nhớt (cSt) | 348.705 | 664.569 | 709.095 | 693.72 |

Kết quả cho thấy khi tăng thời gian độ nhớt keo sản phẩm tăng nhưng vượt qua 4h thì lại giảm xuống, chứng tỏ khoảng thời gian 4h là tốt nhất. Có thể giải thích kết quả nghiên cứu trên là do khi tăng thời gian đun thì keo được hình thành sẽ bị cắt mạch khiến độ nhớt giảm.

3.4.3. Ảnh hưởng của pH

Tiến hành khảo sát ảnh hưởng của yếu tố pH với điều kiện tỉ lệ khối lượng tanin : thể tích glyoxal là 3g : 15 ml, thời gian 4h, nhiệt độ 800C trong các môi trường pH khác nhau 8, 10, 12,14. Kết quả thu được thể hiện ở bảng 3.11.

Bảng 3.11. Ảnh hưởng của yếu tố pH

| pH | 8 | 10 | 12 | 14 |

| Thời gian chảy (s) | 1704 | 4336 | 4690 | 5767 |

| Độ nhớt (cSt) | 209.592 | 533.328 | 576.87 | 709.341 |

Ta thấy khi pH tăng thì độ nhớt tăng nên pH = 14 là môi trường tốt nhất cho phản ứng tổng hợp keo tanin-glyoxal. Môi trường kiềm thuận lợi cho việc tạo keo, lượng keo tạo thành nhiều làm độ nhớt tăng.

3.4.4. Ảnh hưởng của nhiệt độ

Sử dụng điều kiện tối ưu của tỉ lệ khối lượng tanin : thể tích glyoxal, thời gian và của pH, tiến hành quá trình tổng hợp ở các nhiệt độ 700, 800C, 900C và 1000C. Kết quả thu được trình bày ở bảng 3.12

Bảng 3.12. Ảnh hưởng của yếu tố nhiệt độ

| Nhiệt độ (0C) | 700 | 800 | 900 | 1000 |

| Thời gian chảy (s) | 3654 | 5767 | 5971 | 6063 |

| Độ nhớt (cSt) | 449.442 | 709.341 | 734.433 | 745.749 |

3.5. NGHIÊN CỨU TÍNH CHẤT CỦA KEO TANIN-GLYOXAL

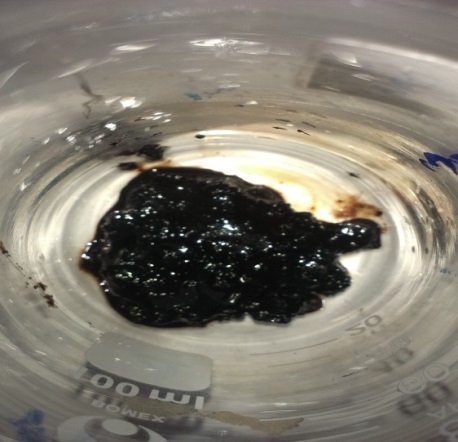

3.5.1. Trạng thái vật lý và phổ hồng ngoại keo

Keo tanin- glyoxal tổng hợp được có dạng đặc quánh, cô cạn đem chụp phổ hồng ngoại IR

Hình 3.1. Keo dạng đặc quánh Hình 3.2. Keo dạng rắn

3.5.2. Các tính chất keo

Bảng 3.13. Kết quả các tính chất keo

| Hàm lượng rắn (%) | Độ nhớt (cPs) | pH | Tỉ trọng (g/cm3) | Thời gian gel hóa (h:min) |

| 60.889 | 745.749 | 12 | 1.06 | 2h5phút |

3.6. NGHIÊN CỨU ỨNG DỤNG TẠO TẤM ÉP MDF CỦA KEO TANIN GLYOXAL

Hòa tan m (g) keo, 0,2g urotropin, 0,2g axit oxalic, 50g bột gỗ đã sàn lọc vào cốc chứa 200ml nước cất; ngâm trong 48h, lấy ra sấy khô ở 70oC trong 12h nhằm loại bỏ nước. Mẫu ép thành phẩm có chiều rộng b: 13mm, chiều dày h: 3,5cm.

Hình 3.3. Bột gỗ sau khi sấy Hình 3.4. Tấm MDF

3.6.1. Ảnh hưởng của hàm lượng keo đến độ bền uốn và độ bền kéo của tấm MDF

a. Đo độ bền kéo vật liệu

– Ứng suất kéo căng: là tải trọng kéo căng cho một đơn vị diện tích mặt cắt ngang, xác định tại vị trí có diện tích mặt cắt ngang bé nhất.

– Ứng suất kéo được tính δk = Fmax/bh

Với b : chiều rộng mẫu (13mm)

h : chiều dày mẫu (3,5mm).

Fmax: lực kéo cực đại tác dụng lên mẫu tại thời điểm gãy (N).

b. Đo độ bền uốn vật liệu

– Ứng suất uốn gãy: ứng suất uốn đo được ngay tại thời điểm vật liệu bị gãy.

– Ứng suất uốn gãy tính theo công thức: δu = 3LFmax/2bh2

Với b: chiều rộng mẫu (13mm).

h: chiều dày mẫu (3,5mm).

Fmax : tải trọng tại thời điểm mẫu bị uốn gãy (N).

l: chiều dài gối đỡ

b. Đo độ bền uốn vật liệu

Bảng 3.14. Ảnh hưởng của hàm lượng keo đến độ bền uốn và độ bền kéo của tấm MDF

| % Keo | Ứng suất uốn (MPa) | Ứng suất kéo (MPa) |

| 10 | 8,751 | 1,732 |

| 15 | 9,038 | 3,271 |

| 20 | 8,856 | 2,077 |

| 25 | 8,823 | 2,26 |

| 30 | 6,900 | 1,897 |

Dưới tác dụng của các điều kiện ép (nhiệt độ, thời gian,..) thì các hạt keo sẽ phủ lên bột gỗ và chúng kết hợp với nhau tạo khối composit hoàn chỉnh và độ bền mẫu MDF được giải thích theo cơ chế: tạo ra lớp keo định hướng; hình thành “pha liên tục” gỗ – keo. Khi hàm lượng keo thấp, hàm lượng bột gỗ cao thì keo không đủ để bao phủ và thấm sâu vào trong các hạt gỗ, các hạt gỗ dư nhiều nên không hình thành được pha liên tục gỗ – keo, các hạt gỗ dư hình thành nên những pha riêng biệt phá vỡ cấu trúc đồng nhất của hệ gỗ – keo tạo thành những vết nứt và đó là những chỗ xung yếu dễ làm cho tấm MDF bị phá hủy. Khi tăng hàm lượng keo lên thì keo sẽ thấm ướt dần vào các hạt gỗ, tạo lớp keo định hướng đồng đều với các hạt gỗ trong hệ thống, lúc này hầu như chỉ tồn tại một “pha liên tục” keo – bột gỗ trong toàn bộ khối vật liệu. Do đó dưới tác dụng của ngoại lực thì ứng suất sẽ được phân bố đều trong toàn bộ khối mẫu MDF, nên độ bền cơ học của mẫu thu được là lớn nhất ở tỉ lệ keo là 15 %. Tại giá trị tối ưu này, nếu tiếp tục tăng hàm lượng keo lên thì lúc này các hạt keo dư không còn đóng vai trò chính là lớp keo định hướng nữa mà cũng hình thành nên những pha riêng biệt phá vỡ cấu trúc đồng nhất của hệ gỗ – keo nên độ bền mẫu lúc này sẽ lại giảm, vì vậy mẫu cũng có thể bị phá hủy dưới tác dụng của ngoại lực thấp hơn. Do đó độ bền cơ học của các mẫu tấm MDF giảm.

Các kết quả đo độ bền cơ học thu được của các tấm MDF chế tạo với keo tanin-glyoxal là độ bền uốn δu = 16.081 MPa, độ bền kéo δk = 4.8802 MPa.

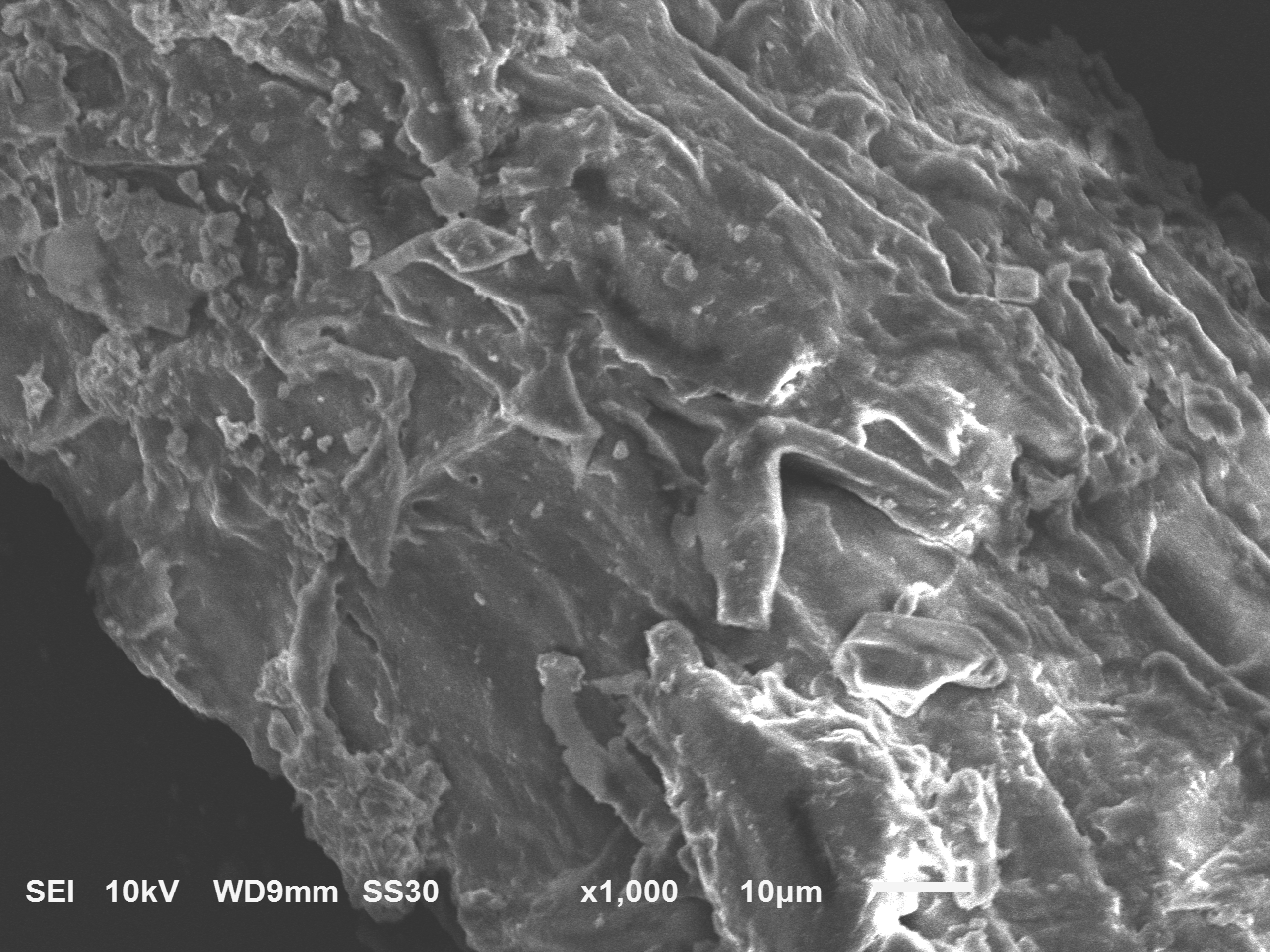

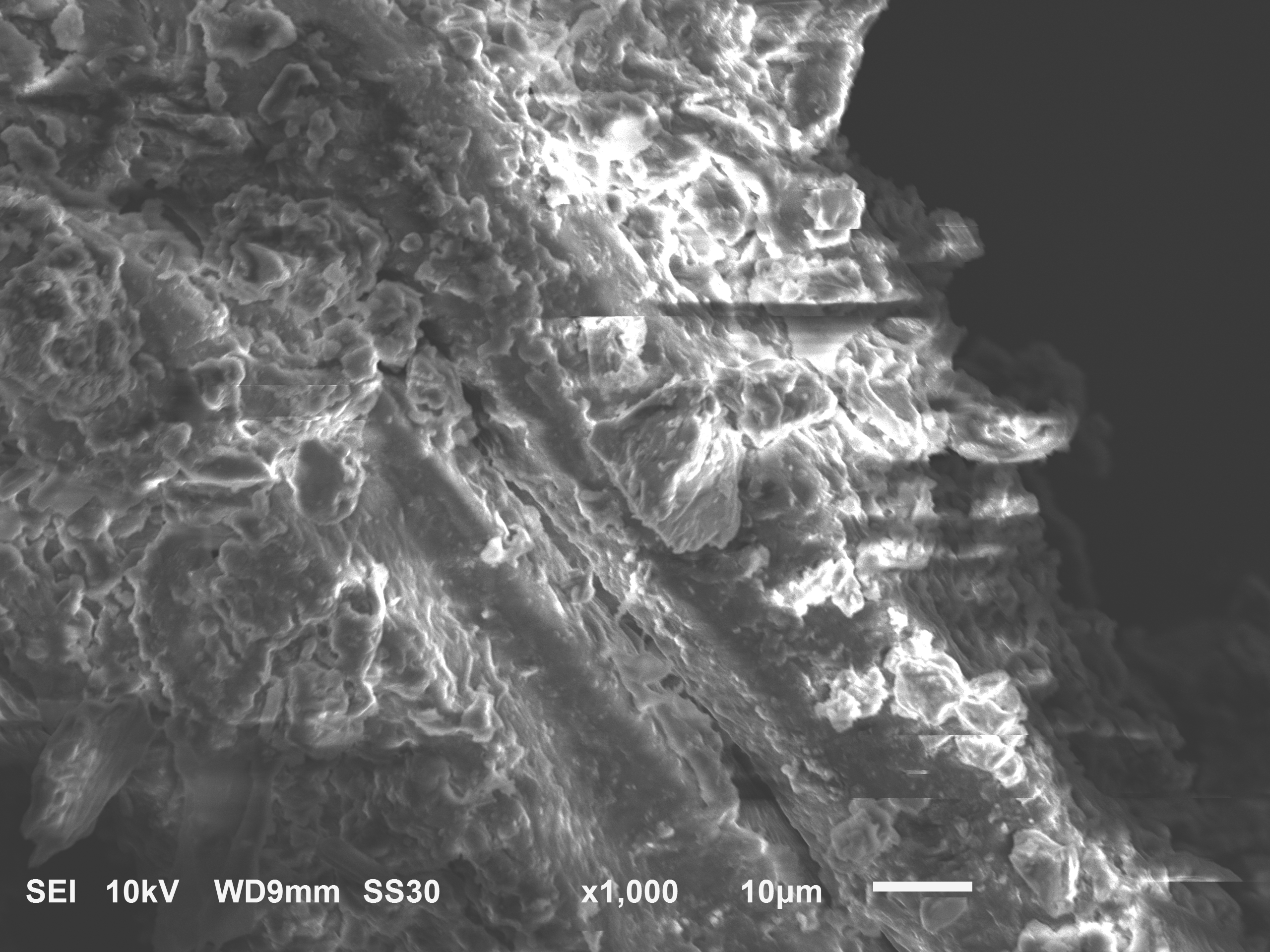

3.6.2. Cấu trúc tế vi của tấm MDF (chụp SEM)

Sau khi đo ứng suất kéo và ứng suất uốn xong, mẫu MDF được đem đi chụp SEM, kết quả như hình 3.17; hình 3.18; hình 3.19; hình 3.20; hình 3.21.

Kết quả chụp SEM cho thấy mẫu tấm MDF 15 % keo tanin-glyoxal có sự tương thích nhất giữa keo và bột gỗ. Bên cạnh đó là cấu trúc đồng nhất của hệ gỗ – keo bị phá vỡ do thiếu keo của tấm MDF 10 % keo tanin-glyoxal, mẫu 20%, 25%, 30% do lượng keo nhiều sự tương hợp giảm và có xuất hiện khe nứt, nguyên nhân là do keo có hiện tượng vốn cục nên giảm sự tương hợp giữa keo và bột gỗ.

Hình 3.17. Mẫu 1(10% keo) Hình 3.18. Mẫu 2(15% keo)

Hình 3.19. Mẫu 3(20% keo) Hình 3.20. Mẫu 4(25% keo)

Hình 3.21. Mẫu 5(30% keo

KẾT LUẬN VÀ KIẾN NGHỊ

KẾT LUẬN

Qua quá trình nghiên cứu, cho phép chúng tôi đưa ra một số kết luận sau:

– Mẫu bột vỏ keo lá tràm nghiên cứu có hàm lượng tro là 15.244% và độ ẩm là 10.976%.

– Đã tìm được điều kiện tối ưu cho quá trình chiết tách tanin là tỉ lệ khối lượng bột gỗ : thể tích nước = 5g : 300ml, pH = 14 và khối lượng Na2SO3 là 0.4 gam.

– Hàm lượng tanin trong mẫu tanin rắn tách ra là 83.66%

– Hàm lượng tanin Stiasny là 72.948% cho phép tiến hành phản ứng tạo keo tanin-glyoxal.

-Đã tìm được điều kiện tối ưu cho phản ứng tạo keo tanin-glyoxal là tỉ lệ rắn : lỏng = 3g : 15 ml, thời gian 4h, pH = 14 và nhiệt độ 1000C.

– Keo sản phẩm có các tính chất hàm lượng rắn 60.889%, độ nhớt 745.749cSt, pH = 12, tỉ trọng 1.06 g/cm3, và thời gian gel hóa 2h5phút.

– Đã khảo sát được khả năng ứng dụng của keo tanin-glyoxal tạo tấm MDF với bột gỗ:

+ Tấm ép có thể chịu độ bền uốn tốt nhất ở 15% ứng với ứng suất uốn là 16.081 MPa; chịu lực kéo tốt nhất ở 15% ứng với ứng suất kéo là 4.8802 Mpa.

+ Cấu trúc tế vi của các tấm ép MDF với tỉ lệ keo 15% có sự tương hợp nhất giữa bột gỗ và keo.

KIẾN NGHỊ

– Thay nguồn nguyên liêu vỏ cây keo lá tràm bằng nguồn nguyên liệu khác như vỏ cây bạch đàn, vỏ thông…

-Tiếp tục nghiên cứu thay thế glyoxal bằng những hợp chất tương tự.

– Tiếp tục nghiên cứu các yếu tố ảnh hưởng đến quá trình ép.

– Thay thế bột gỗ bằng vỏ trấu.

– Nghiên cứu tạo các tấm gỗ có kích thước lớn.

E:\DỮ LIỆU COP CỦA CHỊ YẾN\DAI HOC DA NANG\LUAN VAN KY THUAT\HOA HUU CO\LUAN VAN (Doan Van Duong)