Đánh giá tính khả thi các phương án sản xuất Methanol từ nguồn khí thiên nhiên mỏ Cá Voi Xanh

Mở Đầu

So với ngành công nghiệp Lọc dầu có lịch sử phát triển lâu đời từ những thập niên đầu của thế kỷ 20, ngành công nghiệp Hóa dầu tuy có khởi đầu muộn hơn nhưng có bước phát triển mạnh và đáng kể trong những năm gần đây, góp phần vào tăng trưởng kinh tế của các nước. Trong số những sản phẩm hóa dầu, Methanol có tính ứng dụng cao và mang lại hiệu quả kinh tế. Ứng dụng chính của Methanol là làm sản phẩm trung gian để chế biến các sản phẩm hóa dầu như formaldehyde, axít acetic và olefin, trong đó olefin tiếp tục làm nguyên liệu của các công nghệ chế biến sâu hàng trăm sản phẩm hóa dầu và làm nguyên liệu trong các công nghệ chế biến các hợp chất dimethyl ether, MTBE, cấu tử phối trộn trong xăng và nguyên liệu trong sản xuất Biodiesel.

Trên cơ sở nghiên cứu, nhận định xu hướng phát triển của thị trường trong nước và thế giới và tính hiệu quả kinh tế đối với các sản phẩm trong nước tiềm năng như chuỗi Ethylene (PE, nhóm SM/ PS, nhóm MMA), chuỗi Propylene (PP, nhóm hóa chất Acrylic, nhóm Oxo Alcohol và các dẫn xuất). Theo các nghiên cứu sơ bộ trước đây, nguồn nguyên liệu khí Cá Voi Xanh sẽ phù hợp để sản xuất các sản phẩm tiềm năng này bằng quá trình chuyển hóa Methanol [2].

Ngày 26/3/2017, Thủ tướng Chính phủ cùng với Lãnh đạo cấp cao các Bộ/ Ban ngành và Tập đoàn Exxon Mobil của Mỹ đã ký kết thỏa thuận hợp tác, đầu tư dự án mỏ khí Cá Voi Xanh. Đây là mỏ khí thiên nhiên được định vị tại lô 118 thuộc bể Nam Sông Hồng nằm trong “Quy hoạch tổng thể ngành công nghiệp dầu khí Việt Nam giai đoạn đến năm 2015, định hướng đến năm 2025” của Thử tướng Chính phủ theo Quyết định số 459/QDSD-TTg ngày 30/3/2011 có vị trí tiếp bờ biển Đà Nẵng, Quảng Nam khoảng 80 km. Mỏ khí Cá Voi Xanh được phát hiện từ năm 2011 và hiện đang ở giai đoạn thăm dò, tiến hành các hoạt động tiền khai thác. Theo đánh giá ban đầu của Tập đoàn Exxon Mobil thì dự kiến mỏ khí này sẽ khai thác từ năm 2020 với sản lượng có thể lên đến khoảng 6 nghìn tỷ feet khối (TCF), là mỏ khí có trữ lượng lớn nhất của Việt Nam với trữ lượng khoảng 19 TCF.

Nguồn khí từ mỏ khí Cá Voi Xanh chứa chủ yếu là hợp chất hydrocarbon Methane (chiếm khoảng 57% mol) và phần lớn khí CO2 (khoảng 30% mol) phù hợp với công nghệ sản xuất methanol nhằm tận dụng nguồn CO2 trong quá trình phản ứng tạo Methanol.

Với những phân tích nêu trên, luận văn xin được lựa chọn trình bày đề tài: “Đánh giá tính khả thi các phương án sản xuất Methanol từ nguồn khí thiên nhiên mỏ Cá Voi Xanh”.

Cơ sở và mục tiêu nghiên cứu

Cơ sở nghiên cứu

Năm 2011, Tập đoàn Exon Mobil (EM) – Mỹ đã thăm dò và phát hiện mỏ khí thiên nhiên lấy tên là mỏ khí Cá Voi Xanh (CVX) tại lô 118, thuộc địa phận tỉnh Quảng Nam, cách bờ 80 km. Theo đánh giá sơ bộ, mỏ khí CVX có trữ lượng thu hồi khoảng 15,7 TCF (445 tỷ m3) tương đương với lượng hydrocacbon tại chỗ là 9,1 TCF (258 tỷ m3), dự kiến bắt đầu khai thác từ năm 2023 với sản lượng trung bình giai đoạn đầu khoảng 737 MMSCFD (xấp xỉ 7,2 tỷ m3/ năm) [2].

Nguồn khí CVX là nguồn khí chua và khô, chứa khoảng 60% thể tích (vol) HC, 30% vol CO2, 10% vol N2, 2.100 ÷ 2.800 phần triệu thể tích (ppm vol) và rất ít C2+ (< 2% vol).

Mục tiêu nghiên cứu

Các hướng chế biến sâu từ nguồn khí thiên nhiên như sau:

- Hướng 1: Sản xuất ra khí tổng hợp bằng quá trình Reforming có mặt hơi nước và/hoặc không khí, Oxy rồi tiếp tục chế biến tiếp theo tạo Ammonia, Methanol hoặc Urea, DME, gasoline … (tương tự như Nhà máy Đạm Phú Mỹ, Cà Mau)

- Hướng 2: Sản xuất ra các Olefin C2, C3, C4 qua quá trình nhiệt phân nhanh (Pyrolysis), từ đó chế biến tạo hợp chất nhựa và một số hóa chất khác (tương tự Dự án THHD Miền Nam).

Do lượng C2 và C3 từ mỏ khí CVX tương đối thấp (~1,1% mol và 0,42% mol), nên hướng sản xuất Ethylene và Propylene từ Ethane, Propane là khó khả thi. Nhằm khai thác hiệu quả nguồn khí giàu CO2 từ mỏ khí CVX, hướng sản xuất Methanol có nhiềm ưu thế. Các Nhà bản quyền công nghệ (Licensor) sản xuất Methanol uy tín trên thế giới đánh giá rằng tỷ lệ CO2 lý tưởng trong khí nguyên liệu sản xuất Methanol là khoảng 25 ÷ 30%.

Chiến lược phát triển ngành Dầu khí Việt Nam

Thực hiện nội dung Nghị quyết 41-NQ/TW ngày 23/07/2015 của Bộ Chính trị và Quyết định số 1748, 1749/2015/QĐ-TTg của Thủ tướng Chính phủ về Chiến lược phát triển ngành Dầu khí Việt Nam và Chiến lược phát triển Tập đoàn Dầu khí Việt Nam đến năm 2025, định hướng đến năm 2035 như sau [2]: a).Giảm dần tỷ trọng sử dụng khí cho điện và chất đốt, tăng cường cho chế biến sâu; b).Tập trung phát triển lĩnh vực hóa dầu (bao gồm cả hóa dầu từ khí), hóa chất để nâng cao giá trị gia tăng sản phẩm dầu khí, tạo ra các nguyên, nhiên, vật liệu phục vụ phát triển sản xuất công nghiệp trong nước, hướng tới xuất khẩu, giảm tỷ trọng nhập siêu. C).Đẩy mạnh việc tích hợp, tổ hợp lọc-hóa dầu với các nguồn khí tự nhiên khai thác nhằm nâng cao hiệu quả công trình, dự án đã đầu tư và phát triển các dự án mới cả về quy mô, mức độ chế biến sâu có sức cạnh tranh trong khu vực và quốc tế.

Nghiên cứu thị trường và định hướng sản xuất Methanol

- Phân tích thị trường Methanol thế giới

- Cân bằng sản xuất và nhu cầu tiêu thụ Methanol

- Phân tích thị trường Methanol tiềm năng trong khu vực và nội địa

Công nghệ sản xuất Methanol từ khí thiên nhiên (GTM)

Công nghệ sản xuất Methanol gồm 2 giai đoạn:

- Giai đoạn 1: Sản xuất khí tổng hợp (H2 + CO). Khí thiên nhiên sẽ được chuyển hóa thành khí tổng hợp tại điệu kiện nhiệt độ cao với sự có mặt của chất xúc tác (Ni) được nghiên cứu thực hiện qua các phản ứng chính sau:

- Dry Reforming: CH4 + CO2 2CO + 2H2 (1)

- Steam Reforming: CH4 + H2O CO + 3H2 (2)

- Giai đoạn 2: Chuyển hóa khí tổng hợp thành Methanol

2H2 + CO CH3OH (3)

CHƯƠNG 2 – ĐÁNH GIÁ LỰA CHỌN CÁC PHƯƠNG ÁN SẢN XUẤT METHANOL

- Phân tích, đánh giá các dây chuyền công nghệ sản xuất Methanol

Công nghệ chuyển hóa khí thiên nhiên thành Methanol đã được thương mại hóa rộng rãi trên thế giới. Các Nhà cung cấp bản quyền tiêu biểu trong lĩnh vực này như Haldor Topsoe, Toyo, Air Liquide (GmbH) – Lurgi, Casale, Johnson Matthey Davy Techonologies, Kellog Brown & Root (KBR). Công nghệ sản xuất Methanol bao gồm 2 giai đoạn như sau:

- Giai đoạn 1: Sản xuất khí tổng hợp (H2 +CO);

- Giai đoạn 2: Chuyển hóa khí tổng hợp thành Methanol.

Dây chuyền công nghệ của nhà máy sản xuất Methanol đặc trưng gồm ba cụm thiết bị chính: Reforming, tổng hợp Methanol từ khí tổng hợp và tinh chế Methanol. Yếu tố quan trọng trong việc lựa chọn dây chuyền công nghệ của nhà máy sản xuất Methanol chính yếu là vốn đầu tư và hiệu quả sản xuất của nhà máy, trong đó cụm thiết bị reforming chiếm khoảng 60% tổng vốn đầu tư. Trong khuôn khổ đề tài này chỉ tập trung phân tích, đánh giá dựa trên hai dây chuyền công nghệ sản xuất Methanol từ hai Nhà cung cấp bản quyền Haldor Topsoe và Lurgi.

- Công nghệ sản xuất Methanol từ nguồn khí Cá Voi Xanh của Haldor Topsoe

- Các đặc điểm công nghệ

Dây chuyền công nghệ tổng hợp Methanol của Haldor Topsoe được thiết kế với nhiều nhà máy có công suất khác nhau trong dải công suất rộng từ 2.500 tấn Methanol/ ngày (MTPD) đến 5.000 MTPD hoặc thậm chí lên đến hơn 10.000 MTPD. Công nghệ của Haldor Topsoe ngày nay có thể kết hợp hoặc (i) quá trình reforming hơi dạng ống hoặc reforming kết hợp hai cấp bao gồm (i) quá trình reforming hơi dạng ống và (ii) quá trình reforming thứ cấp điều khiển nhiệt tự động (Autothermal Reforming – ATR) nhằm sản xuất khí tổng hợp. Công nghệ reforming thứ cấp ATR có tỷ lệ hơi nước/ carbon (S/C) thấp phù hợp với nhà máy có quy mô công suất lớn nhằm tối đa công suất và tối thiểu vốn đầu tư.

Thiết kế chu trình tổng hợp Methanol độc lập, Haldor Topsoe đã thiết kế dây chuyền công nghệ dựa trên việc sử dụng thiết bị phản ứng nước sôi (Boiling Water Reactor – BWR) bao gồm các thiết bị phản ứng dạng ống chứa xúc tác rắn bên trong, nước sôi bên ngoài ống. Có thể thay thế thiết bị phản ứng dạng nước sôi cổ điển bằng thiết bị phản ứng đoạn nhiệt và ống. Lớp xúc tác đoạn nhiệt đầu tiên được đặt trước các ống trong cùng một vùng phản ứng. Sự kết hợp này cho phép thiết kế thiết bị phản ứng có kích thước nhỏ gọn hơn.

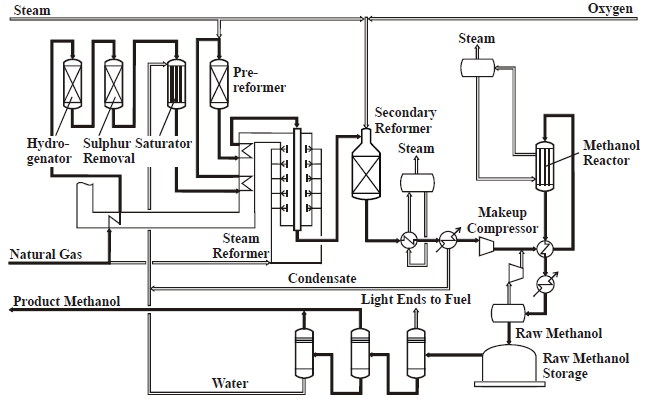

Dây chuyền công nghệ bao gồm các cụm thiết bị sau: Cụm reforming để chế biến thành khí tổng hợp; Cụm tổng hợp Methanol; Cụm tinh chế Methanol.

- Ưu điểm công nghệ

- Tỷ lệ hơi nước/ carbon (S/C) thấp, cấu hình nhỏ gọn và tối ưu vốn đầu tư thiết bị.

- Dãi công suất rộng từ công suất nhỏ đến công suất lớn. Thuận lợi trong việc nâng cấp để tăng công suất với chi phí đầu tư thấp, phù hợp với trữ lượng khí Cá Voi Xanh khi chưa được xác định công suất khai thác và trữ lượng phụ vụ cho ngành công nghiệp hóa dầu.

- Công nghệ phản ứng hiện đại ATR (Autothermal Reforming) có độ chuyển hóa cao, phù hợp với việc sản xuất khí nhiên liệu và Methanol có độ tinh khiết cao.

- Độ lựa chọn lớn, giảm thiểu các sản phẩm trung gian (by-product).

- Hiệu quả năng lượng lớn, dễ dàng điều khiển nhiệt độ phản ứng

Sơ đồ công nghệ hai cấp như sau:

Hình 2.1. Sơ đồ công nghệ tổng hợp Methanol của Haldor Topsoe

- Công nghệ sản xuất Methanol từ nguồn khí Cá Voi Xanh của Lurgi

- Các đặc điểm công nghệ

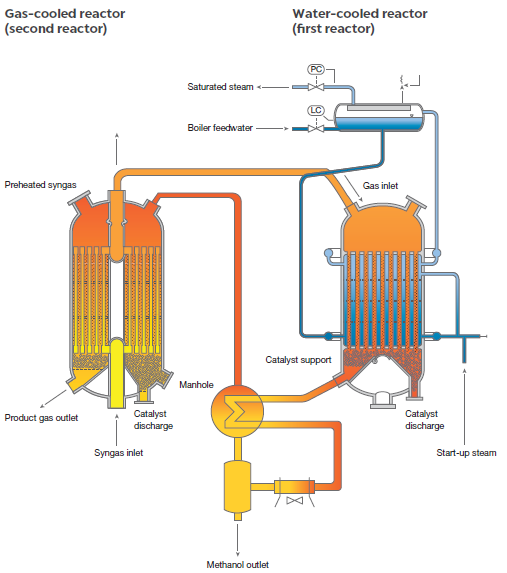

Nhà cung cấp bản quyền Lurgi thiết kế dây chuyền công nghệ bản quyền Lurgi Mega-MethanolTM Technology với công suất đến 5.000 MTPD và dây chuyền Lurgi Giga-MethanolTM Technology với công suất lên đến 10.000 MTPD được tích hợp khép kín nhằm chế biến khí thiên nhiên thành Methanol và tiếp tục chuyển hóa thành Olefin.

Thiết bị phản ứng chuyên dụng của Lurgi có dạng vỏ ống với lớp xúc tác rắn được đặt bên trong, song song với các nhánh ống. Phản ứng hầu như xảy ra trong điều kiện đẳng nhiệt.

Sơ đồ công nghệ sản xuất Methanol như sau:

Hình 2.2. Sơ đồ công nghệ tổng hợp Methanol của Lurgi

Dây chuyền tích hợp các cụm thiết bị sản xuất Methanol từ nguồn khí thiên nhiên và sản xuất Propylene từ Methanol bằng công nghệ MTP bao gồm các cụm thiết bị sau: Cụm reforming; Cụm tổng hợp Methanol; Cụm phân tách Methanol; Cụm phản ứng MTP; Cụm phân tách khí; Cụm nén Hydrocarbon; Cụm tinh chế sản phẩm.

- Ưu điểm công nghệ

- Độ chuyển hóa trên mỗi ống cao hơn, do đó tỷ lệ hoàn lưu thấp, cho phép giảm vận tốc của dòng khí bên trong hệ thống.

- Hiệu quả năng lượng cao, tỷ lệ hơi nước/ 1 tấn Methanol thấp, khoảng 1,33 tấn.

- Chi phí đầu tư thấp do giảm đầu tư thiết bị cấp nhiệt phản ứng.

- Năng suất trên một dây chuyền phản ứng cao, công suất lớn.

- Giảm thiểu giảm hoạt tính xúc tác do nhiệt độ cao, kéo dài tuổi thọ xúc tác.

Mỏ Cá Voi Xanh có trữ lượng thu hồi được đánh giá sơ bộ khoảng 15,7 TCF (445 tỷ m3) tương đương với lượng hydrocarbon tại chỗ là 9,1TCF (258 tỷ m3). Theo kế hoạch phát triển mỏ khí CVX đã được phê duyệt theo Quyết định của Bộ Công thương số 460/QĐ-BCT ngày 07/09/2016 dự kiến bắt đầu đưa vào khai thác từ năm 2023 với sản lượng trung bình giai đoạn đầu khoảng 737 MMSCFD (xấp xỉ 7,2 tỷ m3/năm), sau đó nâng lên 900 MMSCFD (xấp xỉ 8,8 tỷ m3/năm) trong giai đoạn 2025-2030. Đứng trước những kịch bản nguyên liệu sử dụng cho hóa dầu như hiện nay, trên cơ sở đánh giá và phân tích các phương án công nghệ nêu trên, phương án sản xuất Methanol từ nguồn khí thiên nhiên CVX với công suất 3.000 tấn Methanol/ngày (tương đương khoảng 1,2 tỷ m3 khí CVX/ năm) theo công nghệ bản quyền của Haldor Topsoe được đánh giá là phương án khả thi về kỹ thuật.

- Điều kiện công nghệ

- Nguyên liệu

Tính chất của nguyên liệu tại hàng rào nhà máy (Battery Limit) sau khi xử lý sơ bộ có thành phần như sau:

Bảng 2.1. Thành phần khí CVX sau khi đã xử lý sơ bộ tại GTP

| Thành phần | Dry, % mol | Thành phần | Dry, % mol |

|---|---|---|---|

| Hydrogen sulfide | 30 ppmv | Xylene, meta | 0.000 |

| Carbon dioxide | 29.937 | Xylene, para | 0.000 |

| Nitrogen | 9.687 | Xylene, ortho | 0.000 |

| Methane | 58.488 | NC9 | 0.002 |

| Ethane | 1.035 | 1,2,4-Trimethylbenzene | 0.000 |

| Propane | 0.380 | NC10 | 0.001 |

| i-Butane | 0.096 | NC11 | 0.000 |

| n-Butane | 0.112 | NC12 | 0.000 |

| NEOC5 | 0.001 | NC13 | 0.000 |

| i-Pentane | 0.059 | NC14 | 0.000 |

| n-Pentane | 0.039 | NC15 | 0.000 |

| NC6 | 0.050 | NC16 | 0.000 |

| Methylcyclopentane | 0.012 | NC17 | 0.000 |

| Benzene | 0.008 | NC18 | 0.000 |

| CYC6 | 0.008 | Carbon oxysulfide (carbonyl sulfide) | 0.003 |

| NC7 | 0.022 | Mercaptan, ME | 0.021 |

| Methylcyclohexane | 0.011 | Mercaptan, N-PE | 0.001 |

| Toluene | 0.004 | Mercaptan, N-PR | 0.001 |

| NC8 | 0.009 | Mercaptan, N-BU | 0.000 |

| Ethylbenzene | 0.000 | Water | 0.009 |

| Tổng cộng | 100.000 |

Nguồn: Exxon Mobil – 02/2019

- Phụ trợ

- Tiêu chuẩn sản phẩm: Methanol sản phẩm theo tiêu chuẩn IMPCA với công suất: 3.000 tấn/ ngày.

- Nguyên liệu tiêu thụ để sản xuất một đơn vị tấn Methanol

Lượng nguyên liệu để sản xuất Methanol: 29,44 MMBtu/tấn Methanol (nguyên liệu: 143,3 MMscfd). Hiệu quả năng lượng tăng 10% so với các công nghệ sản xuất Methanol cổ điển (32 – 33 MMBtu/tấn Methanol).

- Mô tả công nghệ

Dây chuyền công nghệ sản xuất Methanol bao gồm các cụm thiết bị chính như sau:

Hình 2. 1. Sơ đồ công nghệ Haldor Topsoe

- Tiền gia nhiệt

Nguyên liệu khí Cá Voi Xanh (CVX) từ hàng rào nhà máy (Battery limit) có áp suất 35 kg/cm2g và nhiệt độ 40oC đi vào phân xưởng tại bình ổn định khí D-9701 và được nâng áp suất bằng máy nén C-9701 lên đến 43,8 kg/cm2g sau khi kết hợp với dòng Hydro tuần hoàn từ cụm tinh chế khí (PSA) sẽ được để nâng nhiệt độ lên đến 400oC trước khi đi vào thiết bị phản ứng Hydro hóa R-9701.

- Desulfurization

Dòng nguyên liệu sau khi gia nhiệt đến nhiệt độ mong muốn sẽ được chuyển đến cụm thiết bị Hydro hóa R-9701 và Tách loại lưu huỳnh R-9702 để đáp ứng tiêu chuẩn hàm lượng H2S trước khi vào thiết bị Pre-reforming R-9703 đạt 0,1 ppm wt max nhằm tránh ngộ độc xúc tác. Cụm thiết bị bao gồm:

Tại thiết bị phản ứng R-9701 ở điều kiện nhiệt độ 400oC, áp suất 38,74 kg/cm2g, dưới sự có mặt xúc tác CoMox hoặc NiMox, các hợp chất lưu huỳnh hữu cơ sẽ được thực hiện quá trình chuyển hóa bằng hydrogen thành Hydrosulfide (H2S) như sau:

R-SH + H2 RH + H2S (1)

Dòng hydrogen sau khi được tinh chế tại cụm PSA (Pressure Swing Absorber) A-9701 sẽ được tuần hoàn về dòng nguyên liệu để thực hiện quá trình Hydro hóa tại R-9701. Đối với nguồn nguyên liệu có tạp chất lưu huỳnh thấp (thấp hơn 2 ppm vol) sẽ sử dụng hóa chất DMDS (Di-Methyl Di-Sulphide) A-9702 nhằm tránh xúc tác bị desulphide.

Dòng khí sau khi thực hiện quá trình hydro hóa tại R-9701 sẽ được chuyển sang thiết bị phản ứng R-9702A/B để tách loại H2S tại điều kiện phản ứng tại nhiệt độ 400oC, áp suất 38,74 kg/cm2g dưới sự có mặt của xúc tác Oxit theo phản ứng dưới đây:

ZnO + H2S ZnS + H2O (2)

Nguyên liệu sau khi tách loại lưu huỳnh có nhiệt độ 400oC có tạp chất lưu huỳnh 0,1 ppm vol.

- Pre-reformer

Với công nghệ Bi-reforming của Haldor Topsoe kết hợp quá trình steam reforming tại cụm thiết bị Pre-reformer và oxyen-fired reforming tại cụm thiết bị ATR, tỷ lượng S/C tại thiết bị Pre-reformer thấp, nhiệt độ thấp và áp suất cao làm giảm khoảng 60% nhiệt lượng trao đổi và giảm khoảng 75% – 80% khối lượng ống phản ứng tại cụm thiết bị Reformer.

Dòng hơi nước công nghệ (HP process steam) được phun vào với dòng nguyên liệu với tỷ lượng S/C (steam/carbon) tối ưu (khoảng 1,6) trước khi nạp liệu vào thiết bị phản ứng Pre-reformer R-9703.

Quá trình Pre-reformer bao gồm các phản ứng sau:

CnHm + nH2O nCO + (n+1/2m) H2 ΔHo298: 206 J/mol (3)

CO + 3H2 CH4 + H2O ΔHo298: -50 kJ/mol (4)

CO + H2O CO2 + H2 ΔHo298: -41,2 kJ/mol (5)

CO2 + 4H2 CH4 + 2H2O ΔHo298:-164,7 kJ/mol (6)

Để các phản ứng xảy ra theo mong muốn, hệ số cân bằng H2/CO cần phải duy trì khoảng 2.

- Reformer

Oxygen cấp từ cụm Air Separator A-9703 trước khi hỗn khí di chuyển vào cùng phản ứng của thiết bị Reformer R-9704. Reformer bao gồm buồng đốt nơi hỗn hợp khí nạp liệu xảy ra qua quá oxi hóa và tiếp tục di chuyển vào vùng xúc tác để thực hiện phản ứng. Quá trình reforming kết hợp giữa hơi nước và oxy nhằm đạt được quá trình chuyển hóa hoàn toàn Methan. Điều kiện phản ứng trong thiết bị ATR Reformer R-9704 có nhiệt độ 1000oC và áp suất 29 kg/cm2g có mặt xúc tác nhằm thực hiện các phản ứng sau [9].

Steam Reforming:

CH4 + H2O CO + 3H2 ΔHo298: 226 kJ/mol Conversion (%): 35 (7)

CH4 + 2H2O CO2 + 4H2 ΔHo298:160 kJ/molConversion (%): 65(8)

CO + H2O CO2 + H2 ΔHo298: -41,2 J/mol (9)

Dry reforming:

CH4 + CO2 2CO + 2H2 ΔHo298: 247 kJ/mol (10)

Oxi hóa:

CH4 + 2O2 CO2 + 2H2O ΔHo298: -803 kJ/molConver (%):70(11)

CH4 + O2 CO2 + 2H2 ΔHo298:- 320 kJ/mol Conversion (%):10(12)

CH4 + 1/2O2 CO + 2H2 ΔHo298:-44 kJ/molConversion (%): 20 (13)

CO + 1/2O2 CO2 ΔHo298: -284 kJ/mol Conversion (%): 50 (14)

H2 + 1/2O2 H2O ΔHo298: -242 kJ/mol Conversion (%): 50 (15)

Thành phần của hỗn hợp khí gồm H2, CO, CO2, CH4 và hơi nước sẽ quyết định đến cân bằng các phản ứng tại nhiệt độ/ áp suất vận hành. Phản ứng (7), (8) và (10) là phản ứng thu nhiệt, trong khi đó các phản ứng (9), (11), (12), (13), (14) và (15) là các phản ứng tỏa nhiệt. Tuy nhiên, lượng nhiệt cần cung cấp cho các phản ứng thu nhiệt xảy ra nhanh hơn và lớn hơn rất nhiều so với lượng nhiệt tỏa ra từ các phản ứng tỏa nhiệt tính theo cân bằng mole, do đó phản ứng (7): reforming Methan có xu hướng dịch chuyển sang phải khi thực hiện ở nhiệt độ cao bằng cách đốt khí đuôi (tail gas) của cụm tinh chế PSA hoặc khí nhiên liệu từ bên ngoài phân xưởng.

Hệ số tỷ lượng SN (stoichiometric number) của quá trình sản xuất Methanol được tính bằng công thức sau:

Trong đó, Fi là lưu lượng mol của cấu tử i. Hệ số SN tối ưu khoảng 2. Hệ số M của hỗn hợp khí tổng hợp trước khi đi vào thiết bị phản ứng luôn luôn được điều khiển lớn hơn 2,0 và tối ưu là 2,05. Ngoài ra, tỷ lượng S/C cần phải tối ưu nhằm đảm bảo tối ưu về thể tích thiết bị phản ứng và hệ thống, đồng thời thúc đẩy quá trình chuyển hóa Methan xảy ra và tránh quá trình đóng cặn carbon trên bề mặt xúc tác, làm giảm hoạt tính xúc tác. Quá trình hình thành cặn carbon như sau:

- Phản ứng dịch chuyển CO (phản ứng Boudouard):

2CO Cads + CO2 ΔHo298: -86 kJ/mol (16)

- Phản ứng khử CO:

CO +H2 C + H2O ΔHo298: kJ/mol (17)

- Cracking Methan:

CH4 C + 2H2 ΔHo298: 75 kJ/mol (18)

- Ngưng tụ và dehydro hóa các sản phẩm trung gian

- Cracking nhiệt nguyên liệu

Quá trình dịch chuyển CO (16) và khử CO (17) sinh ra các Carbon ở nhiệt độ thấp hơn 800oC và nằm tích tụ lại trong các lỗ rỗng của xúc tác, sau thời gian cần phải thay thế xúc tác mới. Các cặn carbon tạo ra từ quá trình cracking (17), ngưng tự và dehydro hóa các sản phẩm trung gian có thể tách loại bằng phản ứng với hơi nước hoặc CO2 ở nhiệt độ lớn hơn 800oC.

Để giảm thiểu quá trình tạo cốc từ phản ứng Boudouard (15) tỷ lượng CO2/CH4 cần lớn hơn 1 và nhiệt độ cao.

- Tổng hợp Methanol

Quá trình tổng hợp Methanol thực hiện tại điều kiện tối ưu với tỷ lượng SN khoảng 2,0 (so với công nghệ tổng hợp Methanol cổ điển với tỷ lượng khoảng 3,0) cho phép giảm lượng hydro tuần hoàn và tối ưu chi phí thiết bị, đường ống. Hỗn hợp sau khi ra khỏi cụm thiết bị ATR Reformer R-9704 sẽ giảm nhiệt qua hệ thống trao đổi nhiệt và được máy nén C-9702 nâng áp suất lên 80 kg/cm2g để chuyển đến thiết bị phản ứng tổng hợp methanol Synthesis Reactor R-9705, R-9706 có nhiệt độ khoảng 250oC và áp suất 77,7 kg/cm2g. Quá trình tổng hợp Methanol thực hiện bằng các phản ứng sau:

CO + 2H2 CH3O ΔHo298: -90,55 kJ/mol (19)

CO2 + 3H2 CH3O + H2O ΔHo298:-49,43 kJ/mol (20)

CO + H2O CO2 + H2 ΔHo298:-41 kJ/mol (21)

- Phân tách Methanol

Hỗn hợp ra khỏi thiết bị phản ứng tổng hợp R-9706 sẽ được đưa đến tháp tách D-9703, dòng khí sẽ được tách ra từ đỉnh bình tách và chuyển đến cụm thiết bị tinh chế khí PSA A-9701. Dòng lỏng tách ra từ đáy bình tách sẽ được phân tách dòng khí trong methanol tại tháp Stabilier T-9701 và tiếp tục đi vào tháp phân tách T-9702 nhằm thu được sản phẩm Methanol đạt tiêu chuẩn Hiệp hội Methanol Quốc tế (IMPCA).

CHƯƠNG 3 – ĐÁNH GIÁ CÁC YẾU TỐ CHÍNH CỦA DỰ ÁN

- Cấu trúc của Dự án

Tập đoàn dầu khí Quốc gia Việt Nam (PVN) có thể sẽ ký thỏa thuận cung cấp sản lượng/ chất lượng khí Cá voi Xanh từ đơn vị khai thác Exxon Mobil. Chủ đầu tư có thể là PVN hoặc Các công ty con của PVN hoặc đối tác đầu tư Nhà thầu nước ngoài.

- Đánh giá lựa chọn địa điểm xây dựng

Địa điểm xây dựng phân xưởng sản xuất Methanol với công suất 3.000 tấn/ngày của báo cáo này tập trung khảo sát các địa điểm tại các tỉnh tiếp nhận và liền kề vị trí tiếp bờ của mỏ khí Cá Voi Xanh là tỉnh Quảng Nam (huyện Núi Thành) và tỉnh Quảng Ngãi (huyện Bình Sơn).

- Khảo sát hiện trường

- Khu kinh tế mở Chu Lai (Núi Thành – Quảng Nam) bao gồm các địa điểm sau: Tam Quang 1; Tam Quang 2 và Tam Hiệp

- Khu kinh tế Dung Quất (Bình Sơn – Quảng Ngãi) bao gồm các địa điểm sau: Dung Quất 1; Dung Quất 2 và Dung Quất 3

- Đề xuất lựa chọn địa điểm xây dựng Dự án

Trong số 6 địa điểm khảo sát trên thì địa điểm Dung Quất 2 là phù hợp và thuận lợi nhất và là địa điểm được đề xuất xây dựng Dự án như đề cập dưới đây:

Địa điểm cách cảng nước sâu Dung Quất 4 km, cách Quốc lộ 1A 10 km và cách tuyến ống hiện hữu của Nhà máy Lọc dầu 500 m. Khu vực này nằm tiếp giáp Nhà máy sản xuất thiết bị công nghiệp nặng Doosan Vina, thuận lợi trong việc chế tạo và lắp đặt thiết bị, máy móc công nghiệp của Dự án. Ngoài ra, khu vực này đã được phát triển môi trường công nghiệp bởi các Nhà máy công nghiệp lớn như Nhà máy Lọc dầu, Bio-Ethanol, Thép Hòa Phát v.v… thuận lợi cho việc cấp phép, lắp đặt máy móc công nghiệp và vận hành trong tương lai. Khu vực này hiện không có hộ dân sinh sống, chủ yếu là đất bằng và ruộng lúa, tối ưu chi phí giải tỏa và chuẩn bị mặt bằng. Địa điểm này được đánh giá phù hợp nhất đối với dự án.

- Khảo sát về điều kiện khí tượng

Trên cơ sở lựa chọn địa điểm Dự án tại Dung Quất 2, theo đó điều kiện khí tượng được thu thập tại Đài khí tượng Dung Quất có tọa độ 15o07’ vĩ Bắc và 108o48’ kinh Đông làm sơ cở để thiết kế Dự án.

- Cơ sở thiết kế

- Thu xếp tài chính

- Thu xếp vốn

Vốn đầu tư của Dự án có thể xem xét hoặc 100% vốn Việt Nam hoặc vay vốn nước ngoài theo cơ chế tỷ lệ vốn trên cơ sở xác định vốn chủ sở hữu và tính khả thi thu xếp của Chủ sở hữu. Dự án này có dây chuyền sản xuất thuộc bản quyền công nghệ (Licensed unit) nước ngoài. Do đó, vốn nước ngoài xem xét vay theo gói Tín dụng xuất khẩu (Export Credit Agencies: ECA) với dây chuyền công nghệ nhập khẩu hoặc Nhà thầu EPC bảo lãnh/ sắp xếp vốn vay để có thể nhận nhiều ưu đãi hơn.

- Các yếu tố chính về tài chính của Dự án

Các yếu tố chính cần phải xem xét, thỏa thuận các đơn vị liên quan để thu xếp tài chính cho Dự án bao gồm nhưng không giới hạn những yếu tố sau:

Bảng 3.1. Thỏa thuận cung cấp khí nguyên liệu Cá Voi Xanh

| Các bên liên quan | Thỏa thuận giữa đơn vị cung cấp khí Cá Voi Xanh và Chủ đầu tư Dự án hoặc Hợp đồng khung, điều khoản cam kết. |

| Giá khí | Tính theo công thức có tính đến dòng tiền |

| Cung cấp | Cam kết cung cấp trong 20 năm |

| Dung lượng khí | Tối thiểu 143,3 feet khối chuẩn/ngày đều đặn trong 20 năm |

| Địa điểm giao nhận | Tại cổng nhà máy Methnanol |

Bảng 3.2. Thỏa thuận bao tiêu sản phẩm Methanol

| Các bên liên quan | Thỏa thuận giữa Chủ đầu tư và đơn vị cam kết hoặc Nhà thầu như EPC, Đối tác cho vay … |

| Giá Methanol | Giá FOB, tính theo công thức trên cơ sở giá methanol trên thị trường |

| Xuất khẩu | Cam kết xuất trong 20 năm |

| Methanol xuất khẩu | 1.000.000 tấn Methanol/ năm (100% sản phẩm Methanol) hoặc tỷ lệ đáp ứng thỏa thuận thu xếp tài chính của Dự án |

| Địa điểm giao nhận | Tại cổng nhà máy Methnanol hoặc phương thức “door to door”. |

Bảng 3.3. Tiêu chuẩn Methanol sản phẩm

| Tiêu chuẩn | Tiêu chuẩn Methanol theo IMPCA (Hiệp hội sản xuất và tiêu thụ Methanol Quốc tế). |

Bảng 3.4. Hợp đồng EPC

| Các bên liên quan | Thỏa thuận giữa Chủ đầu tư và Nhà thầu EPC được lựa chọn theo hình thức đấu thầu rộng rãi trong danh sách ngắn |

| Hình thức Hợp đồng | Trọn gói theo thể thức chìa khóa trao tay (Lumpsum Turn key) nhằm giảm rủi ro vượt dự toán và phát sinh. |

CHƯƠNG 4 – ĐÁNH GIÁ HIỆU QUẢ KINH TẾ

CỦA DỰ ÁN

- Dự toán gói thầu EPC

- Cơ sở lập dự toán

- Tiến độ EPC

Tiến độ tổng thể gói thầu EPC dự kiến 36 tháng tính từ T0 (Time 0): thời điểm triển khai Hợp đồng cho đến khi vận hành chạy thử (Performance Test) và nghiệm thu IA (Innitial Acceptance), trong đó thời gian hoàn thành cơ khí MC (Mechanical completion) là 32 tháng.

- Dự toán EPC

Cơ sở lập dự toán:

- Dữ liệu Economic từ mô phỏng Hysys;

- Tham khảo các dự án đã hoàn thành như Nhà máy sản xuất Polypropylen (PP);

- Tham khảo Dự toán Dự án NCMR NMLD Dung Quất do Nhà thầu Amec Foster Wheeler lập trong giai đoạn thiết kế cơ sở (FEED);

- Tham khảo báo giá xúc tác, hóa phẩm của Licensor Knematic Technology theo các Catalogue với công nghệ Reforming tương tự trong Dự án NCMR NMLD Dung Quất;

Giá dự toán EPC của Dự án là 630 triệu Đô la Mỹ, trong đó:

- Giá xúc tác hóa phẩm: 6 triệu Đô la Mỹ, dự toán trên cơ sở báo giáo của Nhà cung cấp bản quyền công nghệ Knematic Technology đối với các chủng loại xúc tác tương tự tại phân xưởng HGU – Dự án NCMR.

- Đánh giá tài chính

- Lợi nhuận

- Dự báo thị trường tiêu thụ và giá Methanol

Theo đánh giá thị trường tiêu thụ Methanol tại Chương 1, tài chính của Dự án này được lập với giả định 40% Methanol thành phẩm xuất khẩu vào thị trường Trung Quốc, 20% xuất vào thị trường Đông Á, 20% xuất vào thị trường các nước Đông Nam Á và 20% tiêu thụ tại thị trường nội địa. Giá Methanol được lấy theo công bố của Tổ chức MMSA (giá CFR: Cost and Freight) đến năm 2024 và ước tính trượt giá 2% từ năm 2025 về sau theo Tổ chức IMF.

Bảng 4.1. Dự báo giá Methanol đến năm 2034

| Y1 | Y2 | Y3 | Y4 | Y5 | Y6 | Y7 | Y8 | Y9 | Y10 | |

| 2025 | 2026 | 2027 | 2028 | 2029 | 2030 | 2031 | 2032 | 2033 | 2034 | |

| CFR Trung Quốc | 396 | 404 | 412 | 420 | 429 | 437 | 446 | 455 | 464 | 473 |

| CFR SEA | 420 | 428 | 437 | 446 | 455 | 464 | 473 | 482 | 492 | 502 |

| CFR Đài Loan | 403 | 411 | 419 | 428 | 436 | 445 | 454 | 463 | 472 | 482 |

- Chi phí vận chuyển và giao dịch thương mại

Theo đánh giá của Sojitz, chi phí vận chuyển từ cảng miền Trung đến thị trường tiêu thụ là 40 Đô la Mỹ/tấn và lạm phát, trượt giá 2% mỗi năm. Phí giao dịch thương mại được tính 5% giá FOB (giá tính tại cổng Nhà máy = Giá tại cảng nhập đến CFR – Chi phí vận chuyển).

- Sản lượng hằng năm

Dự án được thiết kế có hệ số vận hành tối thiểu 95% (tương đương 8.320 giờ vận hành). Trong phần đánh giá tài chính này, sản lượng năm của Methanol được tính theo hệ số vận hành 90% (tương đương 8.000 giờ) là 10.000.000 tấn/năm.

- Giá và chi phí

- Giá khí nguyên liệu

Giá khí nguyên liệu được lấy giá khí thiên nhiên trung bình và áp dụng trong suốt 20 năm vòng đời Dự án có đơn giá 8,135 USD/ MMBtu (tương đương 79% giá FO theo dự báo của Nexant năm 2015) [11]. Theo nghiên cứu tại Mục 2.2.1.4 – Chương 2, để sản xuất 1 tấn Methanol thành phẩm cần 29,44 MMBtu khí nguyên liệu.

- Giá nhân công

Tham khảo sơ đồ tổ chức và nhân sự của Nhà máy PT Kaltim Methanol Industri – Indonesia trong đó Sojitz chiếm 85% cổ phần, là cổ đông chi phối. Giá nhân công được ước tính sẽ tăng với biên độ 2%/ năm.

- Chi phí bảo dưỡng

Tham khảo Nhà máy PT Kaltim Methanol Industri – Indonesia chi phí bảo dưỡng ước tính bằng 1% giá trị đầu tư của Dự án với biên độ tăng 2% mỗi năm.

- Chi phí hóa phẩm, xúc tác

Theo đề xuất của Nhà cung cấp hóa phẩm xúc tác Chiyoda về xúc tác bản quyền đối với phân xưởng Methanol với công suất 3.000 tấn/ngày, chi phí tiêu thụ hóa phẩm, xúc tác hằng năm khoảng 6 triệu USD với biên độ tăng 2% mỗi năm.

- Chi phí quản lý

Chi phí quản lý của Nhà máy Methanol thuộc Dự án này bao gồm văn phòng, tư vấn, giám sát, phúc lợi v.v… khoảng 4 triệu USD/ năm và tăng với biên độ 2% /năm.

- Chi phí bảo hiểm

Tham khảo Nhà máy PT Kaltim Methanol Industri – Indonesia chi phí bảo hiểm ước tính bằng 1% giá trị đầu tư của Dự án với biên độ tăng 2% mỗi năm.

- Tình hình tài chính

- Tổng vốn đầu tư Dự án

Tổng vốn đầu tư của dự án bao gồm chi phí lắp đặt (EPC lumpsum), các chi phí phát sinh trong giai đoạn xây lắp, trong đó dự toán chi phí EPC lumpsum là 630 triệu USD (bao gồm cả thuế) với thời gian EPC là 36 tháng (32 tháng xây lắp và 4 tháng chạy thử, nghiệm thu). Dự toán EPC có độ sai số +/-30%. Thời gian khấu hao của dự án là 20 năm.

- Tỷ số nợ trên vốn sở hữu (Debt to Equity ratio: D/E)

- Thuế

- Đánh giá hiệu quả kinh tế

- Các giả định trong khái toán để đánh giá hiệu quả kinh tế

- Đánh giá hiệu quả kinh tế

Để đánh giá tính khả thi tài chính của một dự án sử dụng giá trị NPV và IRR để đánh giá hiệu quả kinh tế.

- Giá trị hiện tại ròng – NPV

- Tỷ suất nội hoàn – IRR

- Đánh giá tính khả thi tài chính của Dự án

- Chi phí đến hết EPC: 630 triệu USD.

- Tổng chi phí ban đầu của Dự án: 699 triệu USD.

- Vòng đời dự án: 20 năm.

- Áp dụng các giả định trong khái toán tại Mục 4.2.4.

- NPV được tính toán trên cơ sở Tỷ suất chiết khấu 10%, 12,5 % và 15%.

Giá trị NPV và IRR của Dự án như sau:

Bảng 4.2. Giá trị NPV và IRR của Dự án

| Tỷ suất chiết khấu (%) | 8% | 9% | 10% | 11% | 12% | 12,5% | 13% | 14% | 15% |

| NPV (triệu USD) | 239,5 | 186,2 | 138,1 | 94,5 | 55,1 | 36,8 | 19,3 | -13,2 | -42,8 |

| IRR (%) | 13,6% | 13,6% | 13,6% | 13,6% | 13,6% | 13,6% | 13,6% | 13,6% | 13,6% |

Với kết quả tính toán, tại tỷ suất chiết khấu 10%, giá trị NPV là 138 triệu USD với IRR đạt 13,6%. Kết quả này được tính toán trên các giả định về giá nguyên liệu, sản phẩm và các chi phí khác.

- Phân tích độ nhạy và rủi ro của Dự án đầu tư

- Phân tích độ nhạy

Trong nghiên cứu này, phân tích độ nhạy IRR và NPV theo các yếu tố thể hiện trong bảng kết quả sau:

Kết quả phân tích độ nhạy IRR như sau:

Bảng 4.3. Độ nhạy IRR theo giá thành phẩm Methanol

| Biến thiên | -20% | -10% | 0% | 10% | 20% |

| Giá Methanol trung bình trong 20 năm (USD/tấn) | 354 | 399 | 443 | 487 | 532 |

| Tỷ suất sinh lợi nội bộ (IRR) | – | 4,2 | 13,6 | 20 | 25,7 |

Bảng 4.4. Độ nhạy IRR theo giá nguyên liệu khí Cá Voi Xanh

| Biến thiên | -20% | -10% | 0% | 10% | 20% |

| Giá NG trung bình trong 20 năm ($USD/mmbtu) | 6,51 | 7,33 | 8,14 | 8,95 | 9,77 |

| Tỷ suất sinh lợi nội bộ (IRR) | 21,5 | 17,8 | 13,6 | 8,5 | -1,2 |

Bảng 4.5. Độ nhạy IRR theo chi phí EPC

| Biến thiên | -20% | -10% | 0% | 10% | 20% |

| Chi phí EPC (triệu $USD) | 504 | 567 | 630 | 693 | 756 |

| Tỷ suất sinh lợi nội bộ (IRR) | 14,0 | 13,8 | 13,6 | 13,4 | 13,2 |

Kết quả phân tích độ nhạy NPV như sau:

Bảng 4. 1. Độ nhạy NPV theo giá thành phẩm Methanol

| Biến thiên | -20% | -10% | 0% | 10% | 20% |

| Giá Methanol trung bình trong 20 năm (USD/tấn) | 354 | 399 | 443 | 487 | 532 |

| Giá trị hiện tại ròng (NPV: triệu USD) | – | -165,6 | 138 | 441,8 | 752,4 |

Bảng 4. 2. Độ nhạy NPV theo giá nguyên liệu khí Cá Voi Xanh

| Biến thiên | -20% | -10% | 0% | 10% | 20% |

| Giá NG trung bình trong 20 năm ($USD/mmbtu) | 6,51 | 7,33 | 8,14 | 8,95 | 9,77 |

| Giá trị hiện tại ròng (NPV: triệu USD) | 515,5 | 327,3 | 138 | -51,2 | -239,3 |

Bảng 4. 3. Độ nhạy NPV theo chi phí EPC

| Biến thiên | -20% | -10% | 0% | 10% | 20% |

| Chi phí EPC (triệu $USD) | 504 | 567 | 630 | 693 | 756 |

| Giá trị hiện tại ròng (NPV: triệu USD) | 154,7 | 146,4 | 138 | 129,7 | 121,4 |

Trên cơ sở đánh giá các giá trị biến thiên trên cho giá nguyên liệu tác động mạnh đến giá trị IRR và NPV của Dự án. Song song đó, sự biến thiên giá thành phầm Methanol theo thị trường cũng sẽ tác động đến giá trị IRR và NPV với tốc độ nhỏ hơn biến thiên theo giá nguyên liệu. Do đó, giá khí nguyên liệu Cá Voi Xanh cần phải thỏa thuận ký kết cung cấp lâu dài và giá ưu đãi để đảm bảo giá trị IRR không thay đổi trong suốt vòng đời của dự án.

- Phân tích rủi ro

Trong nghiên cứu này, chỉ tập trung phương pháp phân tích rủi ro bằng mô phỏng Monte-Carlo

KẾT LUẬN VÀ KIẾN NGHỊ

- kết luận

Nghiên cứu này được trình bày như một Nghiên cứu tiền khả thi (Pre-Feasility Study) với những thuận lợi nhất định như sau:

- Công nghệ

Công nghệ chế biến Methanol từ khí Cá Voi Xanh có công nghệ hiện đại, áp dụng quá trình Reforming khô có mặt CO2 của Nhà cung cấp bản quyền công nghệ (Licensor) Haldor – Topsoe. Với công nghệ này, CO2 đóng vai trò một trong thành phần chính trong nguyên liệu thay vì đóng vai trò khí trơ như những công nghệ cổ điển. Ngoài ra, với công nghệ hiện đại của Haldor – Topsoe, hiệu quả sản xuất Methanol vượt trội hơn so với các dòng công nghệ khác, đặc biệt cụm điều khiển tối ưu tỷ lệ hơi nước, oxygen và nguyên liệu, tăng hiệu quả năng lượng và tuổi thọ xúc tác. Thông thường, để sản xuất một tấn Methanol cần khoảng 33 mmbtu. Với công nghệ này, Haldor – Topsoe chỉ cần 29,44 mmbtu nguyên liệu.

- Địa điểm xây dựng

Tại thời điểm này, địa điểm xây dựng Dự án chế biến Methanol chưa được phê duyệt về mặt chủ trương trong quá trình xem xét, tích hợp với các dự án khác như Nhà máy điện từ nguồn khí Cá Voi Xanh. Địa điểm đề xuất trong nghiên cứu này là Dung Quất 2 với thuận lợi tận dụng cơ sở hạ tầng của khu cảng xuất Dung Quất, dự án trong vành đai công nghiệp Dung Quất. Tối ưu trong chi phí giải tỏa, chuẩn bị mặt bằng.

- Thị trường tiêu thụ

Ngoài tính cấp thiết của thị trường trong nước, Dự án sản xuất Methanol tại miền Trung có lợi thế về thị trường tiêu thụ Methanol Đông Nam Á, đặc biệt là thị trường Trung Quốc với nhu cầu tiêu thụ hơn 50% tổng tiêu thụ trên toàn thế giới. Địa điểm Dự án tại miền Trung – Việt Nam có lợi thế về chi phí vận chuyển, cho phép giá thành cạnh tranh và mang lại lợi nhuận cho Dự án.

- Chiến lược phát triển công nghiệp hóa dầu tại Việt Nam

Dự án này đóng vai trò then chốt trong chiến lược phát triển công nghiệp hóa dầu tại Việt Nam theo chủ trương của Chính phủ và Bộ Công thương. Methanol sẽ là nguồn nguyên liệu chính cho các công nghệ sản xuất hóa dầu như MTO, MTP … trong tầm nhìn chiến lược đến năm 2035.

- KIẾN NGHỊ

Để nghiên cứu và xây dựng Dự án kịp thời theo chiến lược phát triển, cần xem xét và sớm quyết định, phê duyệt các yếu tố liên quan đến Dự án như sau:

- Quy hoạch phát triển tổng thể các dự án khí Cá Voi Xanh

Việc nghiên cứu, đánh giá và thẩm định tính khả thi của Dự án này chịu tác động từ chủ trương quy hoạch tổng thể liên quan đến dự án Nhà máy điện từ nguồn khí Cá Voi Xanh, chiến lược phát triển mảng hóa dầu của Nhà máy Lọc dầu Dung Quất (Công ty BSR) và tính cạnh tranh từ nguồn cung cấp nguyên liệu hóa dầu của Liên hiệp Lọc – Hóa dầu Nghi Sơn (Công ty liên doanh NSRP) v.v… Do đó, quy hoạch tổng thể cần sớm được phê duyệt về chủ trương và chiến lược phát triển trong vùng, bao gồm Dự án sản xuất Methanol này.

- Thúc đẩy quan hệ hợp tác với Exxon Mobil về cung cấp nguyên liệu

Hiện nay, Dự án khai thác mỏ khí Cá Voi Xanh do Tập đoàn Exxon Mobil đang trong giai đoạn thiết kế tổng thể (FEED). Việc lựa chọn công nghệ của Dự án có yêu cầu nghiêm ngặt về tiêu chuẩn nguyên liệu. Theo đó, nguồn nguyên liệu được cung cấp từ Exxon Mobil cần được thỏa thuận với yêu cầu chỉ xử lý H2S và không xử lý CO2 tại giàn. Theo đó, nguyên liệu khí Cá Voi Xanh của Dự án cần thỏa thuận và cam kết cung cấp bao gồm giá nguyên liệu, trữ lượng và thời gian cung cấp.

- Sớm trình phê duyệt Nghiên cứu khả thi (DFS) và Kế hoạch tổng thể của Dự án

Tham khảo các dự án đã và đang triển khai thuộc PVN quản lý như Dự án sản xuất hạt nhựa Polypropylene (nay là Nhà máy sản xuất PP- thuộc Công ty BSR), Dự án sản xuất nhiên liệu sinh học Bio-ethanol (nay là Nhà máy sản xuất nhiên liệu sinh học – BSR-BF) và Dự án Nâng cấp mở rộng Nhà máy Lọc dầu Dung Quất (BSR), căn cứ quy mô của dự án, phạm vi công việc và kế hoạch khai thác tiếp bờ của khí Cá Voi Xanh vào năm 2025, kê hoạch tổng thể của Dự án cần sớm xem xét được phê duyệt.

E:\DỮ LIỆU COP CỦA CHỊ YẾN\DAI HOC DA NANG\KY THUAT HOA HOC\KHOA 35\(R)6. Nguyen Thanh Hoa\TOM TAT