Nghiên cứu xây dựng quy trình công nghệ chiết tách axit hidroxycitric từ lá Bứa khô bằng nước với quy mô 10 kg nguyên liệu/mẻ

1. Lý do chọn đề tài

Cây bứa – tên khoa học là Garcinia oblongifolia Champ. Ex Benth, thuộc họ bứa và chi bứa. Họ bứa (Clusiaceae) (còn gọi là Guttiferae hay Hypericaceae), được Antoine Laurent de Jussieu đưa vào năm 1789, là một học thực vật có hoa bao gồm khoảng 50 chi và 1.200 loài các cây than gỗ hay cây bụi, thông thường có nhựa trắng như sữa và có quả hay quả nang để lấy hạt. Cây mọc hoang trong rừng thứ sinh ở các tỉnh từ Hà Tuyên, Vĩnh Phú đến Quảng Nam – Đà Nẵng.

Trên thế giới đã có nhiều công trình nghiên cứu về cây bứa bao gồm các lĩnh vực: Chiết tách, xác định thành phần hóa học các hợp chất hữu cơ, tính chất, khả năng ứng dụng các hợp chất hóa học có trong cây bứa và đã phát hiện ra (-)-hydroxycitric axit (HCA), lacton của (-)-hydroxycitric axit có hoạt tính sinh học lý thú là có tác dụng kìm hãm quá trình chuyển hóa lượng đường thừa trong cơ thể thành mỡ không những giúp giảm cân, HCA còn cải thiện giảm các loại mỡ xấu cho sức khỏe như tryglycerid, LDL cholesterol, cholesterol toàn phần và tăng HDL cholesterol là loại mỡ có tác dụng bảo vệ thành mạch. Ngoài ra, HCA làm gia tăng nồng độ Serotonin, một chất có vai trò kiểm soát sự thèm ăn, đồng thời cải thiện tâm lý phiền muộn ở người dư cân, béo phì giúp họ giảm năng lượng khẩu phần. Và đã ứng dụng thành công trong công nghệ dược phẩm, đặc biệt là các loại chế phẩm giảm béo.

Hiện nay bệnh béo phì là một bệnh dịch toàn cầu. Đây thật sự là mối đe doạ tiềm ẩn trong tương lai vì béo phì và thừa cân có thể tạo ra nhiều hệ lụy cho con người như thể trạng mệt mỏi, bất lực, tử vong sớm do ung thư, bệnh tim mạch, tiểu đường và đột quỵ. Theo Hiệp hội Béo phì Mỹ, nay có khoảng 60 triệu người dân Mỹ bị béo phì, tăng gần gấp 3 lần so với năm 1991 (25 triệu người). Riêng ở châu Phi, Nozizwe Madlala-Routledge, Thứ trưởng Bộ Y tế Nam Phi cho biết 29% nam giới và 57% nữ giới nước này bị béo phì. Trong khi đó, ở châu Á, theo báo cáo của chính phủ Trung Quốc, tốc độ gia tăng của tình trạng béo phì ở Trung Quốc đã lên tới 97% trong 10 năm qua. Tại VN, năm 2006, Viện Dinh Dưỡng, Việt Nam đã công bố kết quả điều tra về thừa cân-béo phì trên quy mô toàn quốc, gồm 7600 hộ gia đình với 14.245 người trưởng thành (có độ tuổi từ 25 – 64 tuổi) cho thấy có 16,8% người thừa cân – béo phì. Theo tư liệu của Phó Giáo sư, Tiến sỹ Lê Bạch Mai Phó Giám đốc Viện dinh dưỡng Quốc gia Việt Nam, số trẻ em dưới 5 tuổi bị thừa cân hoặc đang đà béo phì đã ở mức 6.3% trong năm 2013, tăng 9 lần so với năm 2000. Vậy việc chế tạo các sản phẩm giảm béo là rất cần thiết hiện nay. Nên việc nghiên cứa chiết tách HCA từ cây bứa để ứng dụng làm thực phẩm giảm béo là rất cần.

Tuy nhiên ở nước ta chưa có một quy trình nghiên cứu chiết tách HCA trong lá bứa với quy mô lớn nên rất khó khăn cho việc triển khai ứng dụng vào thực tiễn. Để đáp ứng yêu cầu này, trên cơ sở của quy trình nghiên cứu chiết tách HCA từ lá bứa khô quy mô phòng thí nghiệm, tôi nghiên cứu đề xuất qui trình chiết tách với quy mô 10kg nguyên liệu/mẻ. Đây là vấn đề cần nghiên cứu nhằm góp phần quy hoạch, khai thác, chế biến và ứng dụng các sản phẩm từ cây bứa một cách có hiệu quả.

Chính vì lý do trên, tôi quyết định chọn đề tài: “Nghiên cứu xây dựng quy trình công nghệ chiết tách axit hidroxycitric từ lá Bứa khô bằng nước với quy mô 10 kg nguyên liệu/mẻ”.

2. Mục đích nghiên cứu

Mục đích chính là nghiên cứu để tìm ra quy trình chiết tách axit hydroxycitric từ lá bứa khô với hiệu suất cao. Từ đó phân tích, lựa chọn thiết bị, tính toán thiết bị cho quá trình công nghệ thu nhận dịch chiết axit HCA từ lá bứa khô quy mô 10kg nguyên liệu/mẻ.

3. Đối tượng và phạm vi nghiên cứu

3.1. Đối tượng nghiên cứu

Lá bứa (Garcinia oblongifolia Champ. Ex Benth.) tại xã Hòa Liên, huyện Hòa Vang, TP. Đà Nẵng.

3.2. Phạm vi nghiên cứu

– Nghiên cứu trên nguồn nguyên liệu tại xã Hòa Liên, huyện Hòa Vang, TP. Đà Nẵng.

– Nghiên cứu chiết tách bằng dung môi nước.

– Chỉ nghiên cứu chiết HCA từ lá bứa khô.

4. Phương pháp nghiên cứu

– Phương pháp vật lý: Xác định độ ẩm, nhiệt độ, tỉ trọng…

– Phương pháp hóa học: Sử dụng phương pháp chuẩn độ axit – bazơ để xác định hàm lượng axit tổng có trong dịch chiết.

– Phương pháp phân tích công cụ: Phương pháp sắc ký lỏng cao áp (HPLC), phương pháp AAS, UV-VIS.

– Phương pháp toán học: Sử dụng phương pháp quy hoạch thực nghiệm để tối ưu hóa các điều kiện chiết tách. Sau đó tính toán thiết bị cho các công đoạn: chưng ninh, cô đặc, hấp phụ, li tâm, lọc, sấy…

* Ý nghĩa khoa học và thực tiễn của đề tài

Ý nghĩa khoa học

– Xác định một số yếu tố công nghệ trong quá trình chiết tách để thu nhận HCA với hiệu xuất cao nhất.

– Xây dựng được quy trình công nghệ chiết tách HCA với qui mô lớn.

Ý nghĩa thực tiễn

– Kết quả nghiên cứu này sẽ giúp nâng cao hiệu quả sử dụng HCA trong lá bứa khô.

– Nghiên cứu mở ra hướng đi mới để đưa cây bứa vào ứng dụng trong công nghiệp sản xuất thực phẩm chức năng.

5. Cấu trúc luận văn

MỞ ĐẦU

Chương 1 – TỔNG QUAN

Chương 2 – ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU

Chương 3 – KẾT QUẢ VÀ THẢO LUẬN

KẾT LUẬN VÀ KIẾN NGHỊ

CHƯƠNG 1

TỔNG QUAN

1.1. GIỚI THIỆU CHUNG VỀ CÂY BỨA

1.1.1. Phân loại khoa học.

Cây bứa thuộc họ măng cụt Guttiferae còn gọi họ bứa Clusiaceae thuộc bộ Chè. Cây gỗ có mũ vàng, cành nhỏ mọc thành nhiều tầng. Lá đơn mọc đối, phiến lá dày. Hoa thường đơn tính hoặc hoa tạp tính. Quả thịt hay quả hạch thường có đài tồn tại ở gốc.

Bộ chè Theales. Bộ 2 lá mầm thuộc phân lớp sổ Dilleniiae, lá đơn, có khi lá kép; hoa thường cánh phân; nhiều nhị; đài xếp xoắn ốc sát nhau [3].

Bứa tên khoa học Garcinia oblongifolia Champ, thuộc họ măng cụt Clusiaceae hay Guttiferae.

1.1.2. Phân bố

1.1.3. Mô tả cây bứa

1.1.4. Tác dụng

1.1.5. Thành phần hóa học

Trong quả Bứa có axit hữu cơ, vitamin C (100g có 61mg vitamin C). Trong vỏ có flavonozit. Các axit hữu cơ trong cây bứa không độc cho người mà còn có tác dụng làm giảm mỡ máu, chống béo phì.

1.2. TÌNH HÌNH NGHIÊN CỨU HCA TRONG NƯỚC VÀ THẾ GIỚI [15]

1.2.1. Tình hình nghiên cứu trong nước

1.2.2. Tình hình nghiên cứu trên thế giới

a. Sự khám phá (-)-HCA

b. Chiết tách

c. Định lượng (-)-HCA

d. Các muối kim loại của (–)–HCA

f. Tác dụng của HCA

1.3. PHƯƠNG PHÁP CHIẾT TÁCH HCA TRONG LÁ BỨA KHÔ

1.3.1. Khái niệm

1.3.2. Các yếu tố ảnh hưởng đến quá trình chiết tách

a. Nồng độ của dịch chiết

b. Đặc điểm của nguyên liệu

c. Nhiệt độ

d. Thời gian chiết xuất

e. Khuấy trộn

1.3.3. Phương pháp chiết tách thường dùng

a. Phương pháp ngâm

b. Phương pháp ngấm kiệt

c. Phương pháp chiết ngược dòng

d. Chiết Soxhlet

e. Phương pháp chiết dưới áp suất cao

f. Chiết với sự hỗ trợ của siêu âm

g. Chiết với sự hỗ trợ của vi sóng

1.4. GIỚI THIỆU VỀ THAN HOẠT TÍNH

CHƯƠNG 2

ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1.1. Nguyên liệu

Đối tượng nghiên cứu là lá bứa (Garcinia oblongifolia Champ. ex Benth.) được thu tại xã Hòa Liên, huyện Hòa Vang, TP. Đà Nẵng (Hình 2.1).

– Thu nguyên liệu: Lá bứa được thu hái quanh năm.

– Xử lý nguyên liệu: Sau khi thu hoạch lá bứa, loại bỏ lá già, lá sâu, rửa sạch, hong khô rồi xay thành bột (Hình 2.2).

2.1.2. Thiết bị, dụng cụ

2.1.3. Hoá chất

2.2. PHƯƠNG PHÁP NGHIÊN CỨU

a. Xác định độ ẩm của nguyên liệu.

b. Xác định hàm lượng tro của nguyên liệu

c. Xác định tỉ khối của dung dịch

a. Phương pháp chuẩn độ

b. Chưng ninh trong nồi áp suất

2.2.3. Phương pháp phân tích công cụ

a. Xác định hàm lượng HCA trong mẫu bằng phương pháp HPLC

b. Phương pháp đo quang UV-VIS

c. Phương pháp quang phổ hấp phụ nguyên tử (AAS)

2.2.4. Phương pháp toán học

a. Phương pháp quy hoạch thực nghiệm

b. Phương pháp tối ưu hóa thực nghiệm

2.3. QUY TRÌNH CHIẾT HCA THỰC NGHIỆM

Quy trình thực nghiệm được thể hiện như sơ đồ hình 2.3.

Lá bứa tươi

Sấy khô, xay nhỏ

Khảo sát tổng lượng axit theo thời gian chưng ninh

Nguyên liệu

Khảo sát tổng lượng axit theo nhiệt độ

chưng ninh

Khảo sát tổng lượng axit theo tỉ lệ R/L

Chưng ninh với nước

Lọc, vắt bã

Lọc hoặc ly tâm

Khảo sát chất lượng tẩy màu theo lượng C

Dịch chiết 1

Tẩy màu

Xác định một vài thông số vật lý và thành phần hóa học

Khảo sát chất lượng tẩy màu theo nhiệt độ

Dịch chiết 2

Cô đặc

Khảo sát tìm nồng độ C2H5OH thích hợp để kết tủa pectin

Loại pectin

Ly tâm

Dịch chiết 3

Phân tích, lựa chọn thiết bị, đề xuất quy trình sản xuất quy mô lớn.

Tách loại cồn

Cất loại dung môi

Xác định lượng axit

Dịch chiết axit cô đặc 4

Đo HPLC

Chuẩn độ

Hình 2.3. Sơ đồ quy trình thực nghiệm

CHƯƠNG 3

KẾT QUẢ VÀ THẢO LUẬN

3.1. XÁC ĐỊNH MỘT SỐ THÀNH PHẦN CƠ BẢN CÓ TRONG LÁ BỨA

3.1.1. Xác định độ ẩm trong nguyên liệu lá bứa tươi

Kết quả xác định độ ẩm trong lá bứa tươi được trình bày tại bảng 3.1.

Bảng 3.1. Kết quả xác định độ ẩm trong lá bứa tươi

| Thành phần | Hàm lượng (%) | Nguyên liệu |

| Nước | 69,62 | Lá bứa tươi |

Từ kết quả trên cho thấy, lá bứa tươi có hàm lượng nước khá lớn (69,62%). Vì vậy để thuận lợi cho quá trình chiết, loại bỏ ảnh hưởng của nước trong nguyên liệu đến hiệu suất chiết, tôi tiến hành xấy khô lá đến khối lượng không đổi hoặc phơi khô. Việc sử dụng nguyên liệu khô ngoài những lý do trên thì còn có ý nghĩa kéo dài thời gian bảo quản nguyên liệu.

3.1.2. Xác định độ ẩm và hàm lượng tro và kim loại có trong nguyên liệu lá bứa khô

Kết quả xác định độ ẩm và hàm lượng tro trong lá khô được trình bày tại bảng 3.2.

Độ ẩm trung bình trong vỏ quả bứa khô khoảng 4,336%. Với độ ẩm này, nguyên liệu được bảo quản trong thời gian dài, không bị mốc, không có những thay đổi về mặt cảm quan.

Hàm lượng tro trong lá bứa thấp, chiếm khoảng 3,85% khối lượng lá.

Bảng 3.2. Kết quả xác định độ ẩm và hàm lượng tro

trong lá bứa khô

| STT | Thành phần | Hàm lượng (%) | Nguyên liệu |

| 1 | Nước | 4,336 | Lá bứa khô |

| 2 | Tro | 3,848 | Lá bứa khô |

3.1.3. Xác định thành phần kim loại nặng trong lá bứa khô

So với tiêu chuẩn thì các hàm lượng kim loại nặng Pb, Cu, Zn, Fe, Sn, As nằm trong khoảng cho phép, có thể sử dụng lá bứa để làm thực phẩm hoặc dược phẩm mà không ảnh hưởng đến sức khỏe con người.

3.2. NGHIÊN CỨU MỘT SỐ ĐIỀU KIỆN ẢNH HƯỞNG ĐẾN QUÁ TRÌNH CHIẾT AXIT HỮU CƠ TỪ LÁ BỨA KHÔ

3.2.1. Lựa chọn dung môi.

Thông thường, yêu cầu dung môi phải hòa tan tốt các cấu tử cần thiết tách, nếu cấu tử cần chiết có cấu tạo phân cực thì phải lựa chọn dung môi có cấu tạo phân cực. Ngược lại, nếu cấu tử cần chiết có cấu tạo không phân cực thì phải lựa chọn dung môi có cấu tạo không phân cực. HCA là hợp chất phân cực do trong phân tử có các nhóm –COOH và –OH nên ta lựa chọn các dung môi phân cực. Dựa vào tài liệu ta chọn dung môi là nước.

3.2.2. Ảnh hưởng của thời gian nấu nguyên liệu

Các kết quả được thể hiện ở hình 3.2.

Hình 3.2. Đồ thị biểu diễn ảnh hưởng của thời gian

đến hiệu suất chiết

Kết quả trên đồ thị 3.2 cho thấy hàm lượng axit tổng thu được cực đại khi thời gian chiết là 75 phút. Khi đã đạt giá trị cực đại tại thời gian 75 phút thì hàm lượng axit thu được bắt đầu giảm, chính vì thế việc kéo dài thời gian chiết là không hiệu quả. Thêm vào đó, thời gian nấu quá dài sẽ làm bay hơi một số axit hữu cơ có trong dịch chiết và cũng có thể là do axit hữu cơ bị phân hủy thành CO2 và H2O. Vì vậy, sau khi khảo sát ảnh hưởng của thời gian đến hiệu suất chiết, tôi chọn thời gian chiết thích hợp là 75 phút và chọn khoảng thời gian khảo sát : 60 ÷ 90 phút.

3.2.3. Ảnh hưởng của nhiệt độ nấu nguyên liệu

Các kết quả được thể hiện ở hình 3.4.

Hình 3.4. Đồ thị biểu diễn ảnh hưởng của nhiệt độ

đến hiệu suất chiết

Kết quả thu được trên đồ thị cho thấy rõ khi tăng nhiệt độ thì lượng axit thu được cũng tăng dần và đạt cực đại ở 1150C và sau đó giảm dần. Ở đây lượng axit giảm dần vì nhiệt độ quá cao làm biến đổi tính chất của cấu tử cần chiết. Vì vậy, sau khi khảo sát ảnh hưởng của nhiệt độ đến hiệu suất chiết, tôi chọn nhiệt độ chiết thích hợp là 1150C và chọn khoảng nhiệt độ khảo sát : 105 ÷ 1150C.

3.2.4. Ảnh hưởng của tỉ lệ nguyên liệu khô/dung môi (R/L), g/ml

Các kết quả được thể hiện ở hình 3.6.

Kết quả trên đồ thị cho thấy: khi giảm tỉ lệ R/L thì hàm lượng axit tăng dần, đạt cực đại khi tỉ lệ R/L là 1/7 và sau đó giảm dần và tương đối chậm. Sau khi khảo sát ảnh hưởng tỉ lệ R/L đến hiệu suất chiết, tôi chọn tỉ lệ R/L thích hợp là 1/7 và chọn khoảng khảo sát : 1/8 ÷ 1/6.

Hình 3.6. Đồ thị biểu diễn ảnh hưởng của tỉ lệ R/L

đến hiệu suất chiết

3.3. SỬ DỤNG PHƯƠNG PHÁP QUY HOẠCH THỰC NGHIỆM, TỐI ƯU HÓA CÔNG ĐOẠN NẤU NGUYÊN LIỆU VỚI DUNG MÔI NƯỚC

3.3.1. Phương pháp quy hoạch thực nghiệm

Các yếu tố đã khảo sát là nhiệt độ, thời gian, tỉ lệ R/L. Nên bài toán quy hoạch thực nghiệm với 3 yếu tố ảnh hưởng đến hàm mục tiêu là lượng axit tổng (CN) thu được từ dịch chiết sau khi nấu. Chọn phương án quy hoạch trực giao cấp I (TYT 2k), hai mức, k yếu tố ảnh hưởng (k = 3). Tổng lượng axit được xác định trong mẫu dịch chiết sau khi cô đặc còn 50ml.

a. Các yếu tố ảnh hưởng

Z1: là nhiệt độ nấu nguyên liệu, 105 ÷ 1150C

Z2: là thời gian nấu nguyên liệu, 60phút ÷ 90 phút

Z3: là tỉ lệ rắn/lỏng, 1/8 ÷ 1/6

Phương trình biểu diễn mối quan hệ có dạng:

Y = f(Z1, Z2, Z3); Y → Max.

Y là hàm lượng axit tổng trong dịch chiết sau công đoạn nấu (hàm mục tiêu), (g/100g).

Các biến mã hóa tương ứng là x1, x2, x3. Do đó phương trình hồi quy có dạng:

ŷ = b0 + b1x1 + b2x2 + b3x3 + b12x1x2 + b23x2x3 + b13x1x3 + b123x1x2x3 (3.1)

Trong đó: b0 : hệ số tự do

b1, b2, b3: hệ số tuyến tính

b12, b23, b13: hệ số tương tác đôi

b123: hệ số tương tác ba

b. Tổ chức thí nghiệm trực giao cấp I từng phần.

Số thí nghiệm trong phương án là N = 23 = 8 (k=3) và điều kiện thí nghiệm được ghi ở bảng 3.3.

Từ cách chọn phương án và điều kiện thí nghiệm, xây dựng ma trận thực nghiệm theo biến mã như bảng 3.4. Kết quả được ghi ở bảng ma trận thực nghiệm trực giao cấp I từng phần như bảng 3.4.

Kết quả thí nghiệm tại tâm được thể hiện ở bảng 3.5.

Bảng 3.4. Bảng phương án và điều kiện tổ chức thí nghiệm

| Các mức | Các yếu tố ảnh hưởng | ||

| Z1, 0C | Z2, phút | Z3(R/L) | |

| Mức trên (+1) | 115 | 90 | 1/6 |

| Mức cơ sở ( 0) | 110 | 75 | 7/48 |

| Mức dưới (-1 ) | 105 | 60 | 1/8 |

| Khoảng biến thiên | 5 | 15 | 1/48 |

Bảng 3.5. Bảng ma trận thực nghiệm trực giao cấp I

| STT | x1 | x2 | x3 | x1x2 | x1x3 | x2x3 | x1x2x3 | y |

| 1 | -1 | -1 | -1 | 1 | 1 | 1 | -1 | 7,835 |

| 2 | 1 | -1 | -1 | -1 | -1 | 1 | 1 | 8,387 |

| 3 | -1 | 1 | -1 | -1 | 1 | -1 | 1 | 11,701 |

| 4 | 1 | 1 | -1 | 1 | -1 | -1 | -1 | 10,391 |

| 5 | -1 | -1 | 1 | 1 | -1 | -1 | 1 | 6,488 |

| 6 | 1 | -1 | 1 | -1 | 1 | -1 | -1 | 7,108 |

| 7 | -1 | 1 | 1 | -1 | -1 | 1 | -1 | 9,526 |

| 8 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 8,179 |

Bảng 3.6. Kết quả thí nghiệm tại tâm

| STT | x1 | x2 | x3 | x1x2 | x1x3 | x2x3 | x1x2x3 | Yi0 |

| 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 9,527 |

| 2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 9,905 |

| 3 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 9,628 |

Trong đó: x1: nhiệt độ nấu nguyên liệu, oC; x2: thời gian nấu nguyên liệu, phút; x3: tỉ lệ rắn/lỏng; x3: kích thước hạt, mm; Y: là hàm lượng axit tổng có trong dịch chiết (g/100g), (hàm mục tiêu). x1, x2, x3: là các biến mã hóa.

c. Xây dưng mô tả toán học cho hàm mục tiêu (g/100g axit tổng)

Các kết quả tính toán được thể hiện ở bảng 3.7.

Bảng 3.7. Kết quả tính các hệ số b

| b0 | b1 | b2 | b3 | b12 | b13 | b23 | b123 |

| 8,702 | -0,186 | 1,247 | -0,877 | -0,479 | 0,004 | -0,220 | -0,013 |

d. Kiểm định mức ý nghĩa của các hệ số b trong phương trình

Với m là số thí nghiệm lặp, u là số thứ tự thí nghiêm lặp, thay các giá trị đã có vào công thức (3.6) ta tính được , , tj thể hiện ở bảng 3.7

Với mức có nghĩa p = 0,05, bậc tự do lặp f2=2, tra bảng được chuẩn số Student: t0,05;2 = 4,30. So sánh các giá trị tj và t0,05;2 = 4,30 ta chỉ nhận được các hệ số b0, b2, b4, b12. Vậy phương trình hồi quy biến mã có dạng:

ŷ = 8,702+1,247x2-0,877x3-0,479x1x2 (3.7)

Bảng 3.8. Kết quả tính toán

| t0 | t1 | t2 | t3 | t12 | t13 | t23 | t123 |

| 125,571 | -2,680 | 17,999 | -12,650 | -6,907 | 0,059 | -3,177 | -0,190 |

e. Kiểm định sự phù hợp của phương trình hồi quy với thực nghiệm

Với N = 8 là số thí nghiệm theo kế hoạch, l = 4 là số hệ số có nghĩa. Tính được:

Sự tương thích của phương trình với thực nghiệm được kiểm định theo tiêu chuẩn Fisher (F):

Với f1 = N – l = 3 và f2 = m – 1 = 2, ở mức có nghĩa p = 0,05, tra bảng thu được Fp,f1,f2 = 19,3 > F = 4,329. Vậy phương trình (3.7) tương thích với bức tranh thực nghiệm.

3.3.2. Phương pháp tối ưu hóa

Kết quả nhận được của axit tổng là 11,304 (g/100g) tại các điều kiện tối ưu: Nhiệt độ: 1060C. Thời gian: 83 phút. Tỉ lệ R/L: 1/8.

3.4. TỐI ƯU HÓA CÔNG ĐOẠN TẨY MÀU BẰNG THAN HOẠT TÍNH

3.4.1. Tối ưu hóa công đoạn tẩy màu dịch chiết 1 bằng than hoạt tính trước khi tách loại pecti

Kết quả ảnh hưởng của lượng than đến nồng độ CN của axit trong dịch chiết sau khi nấu lọc được thể hiện trên hình 3.8.

Kết quả trên đồ thị hình 3.8 cho thấy: khi lượng than hoạt tính và nhiệt độ dịch chiết tăng thì khả năng tẩy màu tăng. Khi sử dụng lượng than lớn, sẽ hấp phụ được nhiều chất bẩn và chất màu trong dung dịch, dẫn đến hiệu quả tẩy màu tăng. Và ngược lại, khi sử dụng lượng than ít không đủ hấp phụ chất bẩn và chất màu trong dung dịch nên hiệu quả tẩy màu thấp. Từ đồ thị hình 3.8 ta chọn nhiệt độ và lượng than thích hợp: 700C và 3÷4g than.

Hình 3.8. Đồ thị biểu diễn ảnh hưởng của nhiệt độ và lượng than đến quá trình tẩy màu

Kết quả ảnh hưởng của lượng than đến nồng độ CN của axit trong dịch chiết sau khi nấu lọc được thể hiện trên hình 3.9.

Hình 3.9. Đồ thị biểu diễn ảnh hưởng của lượng than

đến nồng độ axit

Sau khi khảo sát ảnh hưởng của lượng than và nhiệt độ khi tẩy màu đến hiệu suất tẩy màu, tôi thấy khi lượng than và nhiệt độ tăng thì hiệu quả tẩy màu tăng nhưng lượng axit trong dịch chiết giảm nên tôi chọn nhiệt độ và lượng than dùng tẩy màu phù hợp là:

Quá trình tẩy màu đạt hiệu quả khi yêu cầu một lượng than lớn: 3÷4g than/50ml dịch chiết 1. Quy đổi về lượng than cần thiết cho lượng nguyên liệu ban đầu là: nguyên liệu ban đầu.

Trong đó: 20 là số gam nguyên liệu ban đầu lấy đi phân tích; 100 là số ml dịch chiết 1 thu nhận được từ 20 gam nguyên liệu; 50: là số ml dịch chiết 1 mang đi tẩy màu.

3.4.2. Tối ưu công đoạn tách Pectin từ dịch chiết 1

Kết quả khảo sát sự phụ thuộc của quá trình kết tủa pectin theo tỉ lệ cồn được thể hiện ở bảng 3.10.

Bảng 3.10. Kết quả khảo sát sự phụ thuộc của quá trình

kết tủa pectin theo tỉ lệ cồn

| V mẫu (ml) | V cồn (ml) | Tỉ lệ | Lượng pectin còn lại trong dịch chiết | Hiệu quả loại pectin |

| 50 | 100 | 1/2 | 0,684 | Không chọn |

| 50 | 125 | 1/2,5 | 0,308 | Không chọn |

| 50 | 150 | 1/3 | 0,078 | Chọn |

| 50 | 175 | 1/3,5 | 0,079 | Chọn |

Từ bảng 3.10 cho thấy khi tỉ lệ thể tích Dịch chiết 1: cồn đạt từ 1/3 trở lên thì quá trình tách loại pectin trong dịch chiết 1 đạt hiệu quả. Chọn tỉ lệ thể tích dịch chiết/thể tích cồn là 1/3.

3.4.3. Công đoạn tẩy màu dịch chiết sau khi loại pectin và cô đặc

a. Chọn nhiệt độ thích hợp cho công đoạn tẩy màu dịch chiết sau khi loại pectin và cô đặc

Từ kết quả ở phần 3.4.1, chọn nhiệt độ thích hợp cho công đoạn tẩy màu dịch chiết sau khi loại pectin và cô đặc là 700C.

b. Khảo sát lượng than và chế độ khuấy trộn

Hiệu quả tẩy màu dịch chiết ở chế độ khuấy trộn 2 là tốt nhất. Quá trình tẩy màu dịch chiết có thể chọn được khi yêu cầu một lượng than là 4÷6g/50ml dịch chiết. Lượng than sử dụng này tương đương khoảng 8%÷12% dịch chiết.

Quy đổi về lượng than cần thiết cho lượng nguyên liệu ban đầu là: nguyên liệu ban đầu.

Trong đó: 20 là số g nguyên liệu phân tích; 50 là số ml dịch chiết 4 thu nhận được từ 20g nguyên liệu; 50 là số ml dịch chiết 1 mang đi tẩy màu.

Hình 3.12. Đồ thị biểu diễn ảnh hưởng lượng than đến quá trình tẩy màu

Kết quả so sánh lượng than cần thiết cho việc tẩy màu dịch chiết trước và sau khi tách loại pectin được thể hiện ở bảng 3.15.

Bảng 3.11. So sánh lượng than cần thiết cho việc tẩy màu dịch chiết trước và sau khi tách loại pectin

| % khối lượng than cần cho công đoạn tẩy màu tính theo nguyên liệu đầu | |

| Tẩy màu dịch chiết trước khi loại pectin | Tẩy màu dịch chiết sau khi loại pectin và cô đặc |

| 30%÷40% | 10%÷15% |

Từ kết quả bảng 3.11, chọn chế độ để tẩy màu dịch chiết sau khi loại pectin và cô đặc. Khối lượng than này là 10÷15% nguyên liệu đầu (thấp hơn 2,7÷3 lần khối lượng than cần để tẩy màu dịch chiết trước khi loại pectin).

3.4.4. Đề xuất quy trình công nghệ tối ưu chiết tách axit HCA từ lá Bứa khô tại phòng thí nghiệm

3.5. THỰC HIỆN CHIẾT TÁCH VÀ XÁC ĐỊNH HÀM LƯỢNG AXIT HCA CÓ TRONG LÁ BỨA KHÔ

Đo HPLC

– Xây dựng đường chuẩn axit HCA:

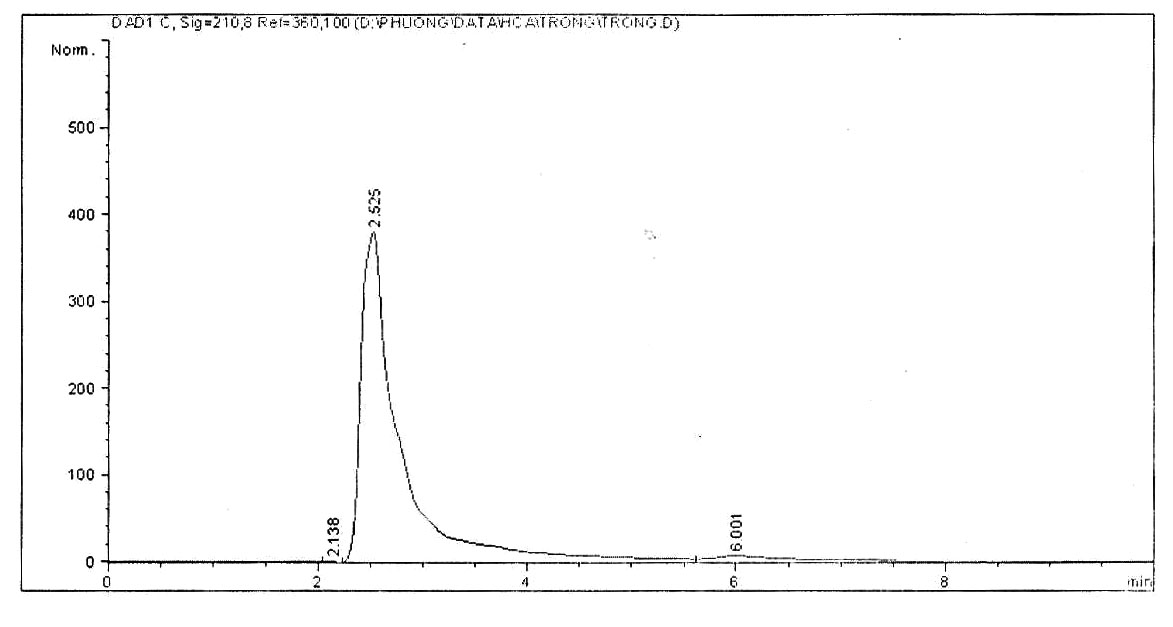

Phương trình đường chuẩn xác định được là: A = 1.89830187*Amt + 4.8934522. Trong đó: A là diện tích pic của HCA; Amt là nồng độ HCA, (mg/l). Hệ số tương quan R2 = 0,99069. Đồ thị đường chuẩn thể hiện ở hình 3.20.

Thời gian lưu của muối tinh chế là 2,525 phút và độ tinh khiết là 95,1684%. Diện tích pic A = 9885,02832.

Từ phương trình đường chuẩn và diện tích pic, hệ số pha loãng đã xác định được hàm lượng HCA trong mẫu là 8,675%.

Hình 3.20. Đồ thị đường chuẩn HCA

Hình 3.21. Sắc kí đồ của HCA trong mẫu phân tích

3.6. PHÂN TÍCH, ĐỀ XUẤT THIẾT BỊ CHO QUÁ TRÌNH CÔNG NGHỆ THU NHẬN DỊCH CHIẾT HCA TỪ LÁ BỨA KHÔ VỚI QUY MÔ LỚN – TÍNH TOÁN, LỰA CHỌN THIẾT BỊ CHO MỘT SỐ CÔNG ĐOẠN CHÍNH TRONG QUÁ TRÌNH CHIẾT TÁCH VỚI QUY MÔ 10KG NGUYÊN LIỆU/MẺ

Hình 3.22. Sơ đồ thiết bị công nghệ

Trong thực tế với quy mô sản xuất 10kg nguyên liệu/mẻ là nhỏ nên quy trình sản xuất là bán công nghiệp. Vậy chúng tôi chỉ đề xuất, tính toán thiết bị cho một số công đoạn chính.

3.6.2. Cân bằng vật chất

a. Các số liệu ban đầu

– Sản phẩm là dịch sau tẩy màu. Tỉ lệ nguyên liệu R/L =1/8. Năng suất: 10kg/mẻ.

Mức tiêu hao nguyên liệu cho từng công đoạn thể hiện ở bảng 3.12.

Bảng 3.12. Mức tiêu hao nguyên liệu qua từng công đoạn

| Công đoạn | Làm sạch | Nấu, lọc | Loại pectin | Cô đặc | Tẩy màu |

| Tiêu hao, (%) | 1 | 2 | 1 | 1 | 1 |

Mức hao hụt trong quá trình làm sạch, nghiền, nấu, lọc, lắng tính theo phần trăm chất khô của nguyên liệu trước đó. Còn hao hụt trong quá trình loại pectin, cô đặc, tẩy màu được tính theo phần trăm thể tích trước đó.

b. Tính cân bằng sản phẩm cho 10 kg nguyên liệu ban đầu

Kết quả tính cân bằng vật chất cho 10 kg nguyên liệu được tổng hợp ở bảng 3.13.

Bảng 3.13. Bảng cân bằng vật chất tính cho 10kg nguyên liệu

| STT | Nguyên liệu, bán thành phẩm, thành phẩm | Tính cho 10 kg |

| 1 | Nguyên liệu sau khi làm sạch (kg) | 9,90 |

| 2 | Thể tích nước cho vào nồi nấu (lít) | 79,200 |

| 3 | Thể tích dịch chiết sau công đoạn nấu (lít) | 71,280 |

| 4 | Thể tích dịch chiết sau công đoạn nấu, lọc (lít) | 69,142 |

| 5 | Thể tích cồn cho vào thiết bị loại pectin (lít) | 207,425 |

| 6 | Thể tích dịch trong thiết bị kết tủa pectin | 280,035 |

| 7 | Thể tích dịch mang đi cô đặc (lít) | 277,234 |

| 8 | Thể tích dịch sau công đoạn cô đặc (lít) | 23,760 |

| 9 | Khối lượng than dùng cho công đoạn tẩy màu (kg) | 1,485 |

| 10 | Thể tích dịch sau công đoạn tẩy màu (lít) | 23,522 |

3.6.3. Nấu nguyên liệu

Mục đích công đoạn nấu: Chiết tách axit có trong nguyên liệu vào dung môi nước.

a. Các phương pháp cung cấp nhiệt

b. Thiết bị

Nguyên liệu nấu có nhiệt độ 1060C và áp suất chưa quá 1,5 bar. Nên ta chọn thiết bị dạng hình trụ.

Tính toán, thiết kế thiết bị nấu hình trụ:

Sau khi tính toán chọn nồi nấu hai vỏ có đường kính trong 500 mm và chiều cao phần trụ là 750 mm, đường kính ống thoát hơi 80mm.

3.6.4. Lọc bã

3.6.5. Kết tủa pectin từ dịch chiết

Sau khi tính toán chọn thiết bị kết tủa pectin có đường kính trong 650 mm và chiều cao tổng của thiết bị là 1500 mm.

3.6.6. Tách loại kết tủa pectin

Pha rắn là pectin và các tạp chất khác bị kết tủa trong cồn ở dạng huyền phù mịn. Trong công đoạn này, chúng ta không sử dụng máy lắng ly tâm mà sử dụng máy lọc ly tâm làm việc gián đoạn.

3.6.7. Cô đặc dịch chiết và thu hồi C2H5OH

Cô đặc một nồi làm việc gián đoạn

3.6.8. Tẩy màu

a. Thiết bị

b. Tính toán thiết bị

3.6.9. Tách loại than sau công đoạn tẩy màu

Các phương án thiết bị:

– Lọc thủ công

– Sử dụng máy ly tâm

3.6.10. Nồi hơi

* Bảng tổng kết một số thiết bị chính cho dây truyền công nghệ nấu để thu nhận dịch chiết HCA được thể hiện ở bảng 3.24.

KẾT LUẬN VÀ KIẾN NGHỊ

Kết luận

1. Xác định được các thông số tối ưu cho một số công đoạn chính của quy trình chiết tách như sau:

– Công đoạn nấu: Nhiệt độ nấu: 1060C; thời gian nấu: 83 phút, tỉ lệ R/L:1/8.

– Công đoạn tách loại pectin : Lượng cồn cho vào dịch chiết 1 với tỉ lệ từ 3: 1 trở lên thì quá trình tách loại pectin đạt hiệu quả.

– Công đoạn tẩy màu dịch chiết: Trộn đều lượng than hoạt tính sử dụng (10%÷15% nguyên liệu), duy trì nhiệt độ 70oC.

2. Chiết với 2 kg lá bứa, thu nhận được lượng HCA đạt khoảng 8,675% nguyên liệu ban đầu.

3. Xác đinh, tính toán các thông số kỹ thuật cho từng công đoạn trong quá trình chiết tách thu nhận dịch chiết HCA để làm cơ sở phân tích, đề xuất, tính toán các thiết bị cho quá trình chiết tách với quy mô với quy mô 10kg nguyên liệu/mẻ.

– Thiết bị nồi nấu: Được lựa chọn là nồi nấu 2 vỏ, làm bằng vật liệu thép không gỉ, cửa nạp liệu ở phía trên và cửa tháo liệu ở phía dưới. Thiết bị có gắn áp kế và van an toàn.

– Thiết bị kết tủa, tách loại pectin, tẩy màu và lọc dịch chiết: làm bằng thép không gỉ.

+ Kích thước thiết bị nấu: D = 500 mm; H= 1000mm.

+ Kích thước thiết bị kết tủa pectin: D = 650 mm; H= 1500mm.

+ Kích thước thiết bị tẩy màu: D = 300 mm; H = 600 mm.

Kiến nghị

1. Khảo sát các phương pháp chiết tách khác: hấp trước khi nấu hay ngâm lá bứa khô trong cồn trước khi nấu.

2. Ngoài sản phẩm chính là dịch chiết axit HCA, lượng pectin thu nhận được trong quá sản xuất cũng có thể được nghiên cứu sử dụng.

3. Cần nghiên cứu thực nghiệm chi tiết hơn để có thể triển khai quá trình chiết tách thu nhận dịch chiết HCA vào thực tế.

4. Tiếp tục nghiên cứu nâng cao quy mô sản xuất.

E:\DỮ LIỆU COP CỦA CHỊ YẾN\DAI HOC DA NANG\LUAN VAN KY THUAT\HOA HUU CO\TRONG